切管机的制作方法

本技术属于一种切管设备,尤其是涉及一种空调下水管的切管机。

背景技术:

1、由于空调下水管的材质较软,且在使用时,需要与其他结构相配合,因此对切割的精度要求较高。现有很多加工厂是通过手动进行切管,加工效率低,耗费较多的人力,且切管精度较难保证。为了提高加工效率,申请号为202221194832.8公开了一种软管切管机,包括伺服模组、矫直辊组、送料夹具、压料夹具和切料组件等结构,实现了软管的自动切管,但是该设备整体较为复杂,设备成本较高。

技术实现思路

1、本实用新型的目的在于提供一种能够解决上述问题中的至少一个的切管机。

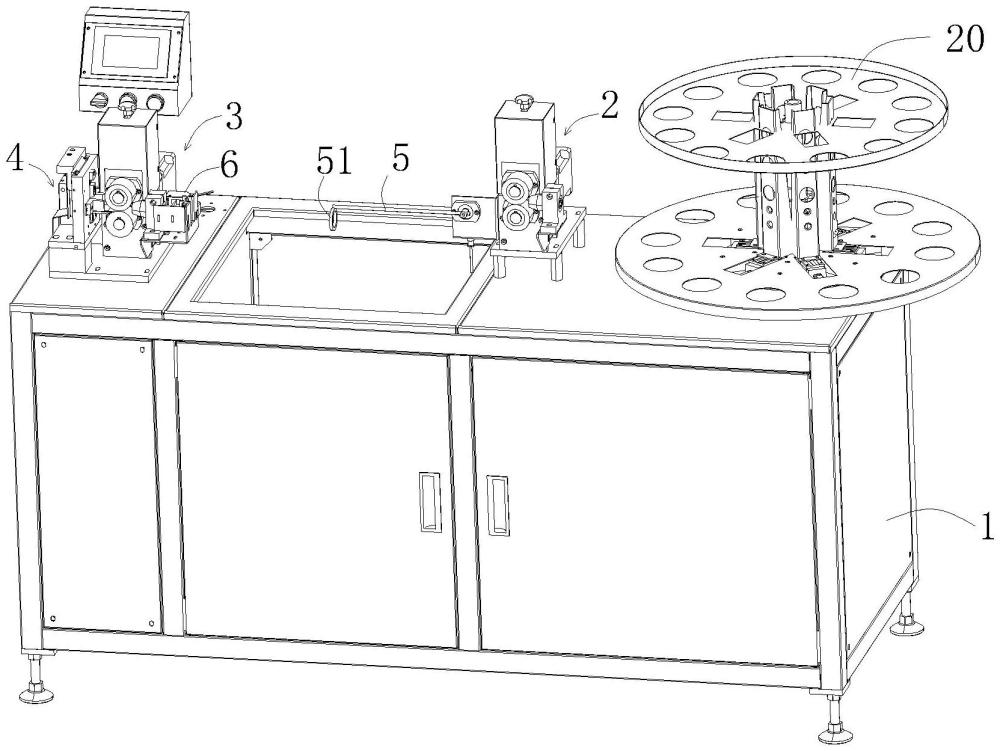

2、根据本实用新型的一个方面,提供了一种切管机,包括机架、第一送管装置、第二送管装置和切管装置,第一送管装置、第二送管装置和切管装置均设于机架上,第一送管装置和切管装置分别位于第二送管装置的相对两侧,切管装置包括气缸、切刀和升降板,气缸设于机架上,升降板与气缸的活塞杆连接,切刀固定在升降板的下方,切刀与第二送管装置的输出端相对应。

3、本实用新型的有益效果是:通过第一送管装置和第二送管装置,实现了管料的自动输送,而无需手动进行输送;通过切管装置的气缸可以方便控制切刀的升降,从而对管料进行自动切割。由此,整个切割过程无需人工手动操作,节省了人工,管料自动切割,利于提高生产效率,整个设备相对结构简单,利于降低整体的成本。

4、在一些实施方式中,第一送管装置包括第一电机、第一压辊、第二压辊、第一齿轮和第二齿轮,第一电机设于机架上,第一齿轮与第一电机的输出轴连接,第二齿轮与第一齿轮相啮合,第二压辊位于第一压辊的上方,且与第一压辊对应设置,第一压辊与第一齿轮同轴连接,第二压辊与第二齿轮同轴连接。由此,通过第一电机以及齿轮之间的相互作用,可以带动第一压辊和第二压辊进行转动,从而可以带动管料自动输送。

5、在一些实施方式中,第一送管装置还包括第一导向套管,第一导向套管的输出端与第一压辊、第二压辊相对应。由此,通过第一导向套管,可以方便对管料的输入起到导向作用,利于管料的稳定输入。

6、在一些实施方式中,第二送管装置包括第二电机、第三压辊、第四压辊、第三齿轮和第四齿轮,第二电机设于机架上,第三齿轮与第二电机的输出轴连接,第四齿轮与第三齿轮相啮合,第四压辊位于第三压辊的上方,且与第三压辊对应设置,第三压辊与第三齿轮同轴连接,第四压辊与第四齿轮同轴连接。由此,方便通过第二电机带动两个压辊传动,实现管料平稳输送。

7、在一些实施方式中,第二送管装置还包括第二导向套管,第二导向套管的输出端与第三压辊、第四压辊相对应。由此,通过第二导向套管,可以方便对管料的输入起到导向作用,利于管料的稳定输入。

8、在一些实施方式中,切管机还包括导杆,导杆的一端设有套圈,套圈位于第一送管装置与第二送管装置之间,导杆水平设置。由此,通过设有导杆和套圈,可以保持管料的水平输送。

9、在一些实施方式中,切管机还包括光电传感器、第一导柱和第二导柱,第一导柱和第二导柱相对设置,且均位于第二送管装置的前侧,光电传感器设于机架上,并位于第一导柱与第二导向套管之间。由此,通过光电传感器可以对管料进行感应,便于切刀对管料的精准切割。

10、在一些实施方式中,机架上设有安装板,安装板位于第二送管装置的后侧,安装板上设有出料口,升降板设于安装板上,切刀与出料口相对应。由此,通过设有安装板,可以方便升降板的安装。

11、在一些实施方式中,升降板的后侧设有限位柱,限位柱为两个。由此,可以对管料的另一端进行限位,防止管料在切割时发生晃动。

技术特征:

1.切管机,其特征在于,包括机架(1)、第一送管装置(2)、第二送管装置(3)和切管装置(4),所述第一送管装置(2)、第二送管装置(3)和切管装置(4)均设于机架(1)上,所述第一送管装置(2)和切管装置(4)分别位于第二送管装置(3)的相对两侧,所述切管装置(4)包括气缸(41)、切刀(42)和升降板(43),所述气缸(41)设于机架(1)上,所述升降板(43)与气缸(41)的活塞杆连接,所述切刀(42)固定在升降板(43)的下方,所述切刀(42)与第二送管装置(3)的输出端相对应。

2.根据权利要求1所述的切管机,其特征在于,所述第一送管装置(2)包括第一电机(21)、第一压辊(22)、第二压辊(23)、第一齿轮(24)和第二齿轮(25),所述第一电机(21)设于机架(1)上,所述第一齿轮(24)与第一电机(21)的输出轴连接,所述第二齿轮(25)与第一齿轮(24)相啮合,所述第二压辊(23)位于第一压辊(22)的上方,且与第一压辊(22)对应设置,所述第一压辊(22)与第一齿轮(24)同轴连接,所述第二压辊(23)与第二齿轮(25)同轴连接。

3.根据权利要求2所述的切管机,其特征在于,所述第一送管装置(2)还包括第一导向套管(26),所述第一导向套管(26)的输出端与第一压辊(22)、第二压辊(23)相对应。

4.根据权利要求3所述的切管机,其特征在于,所述第二送管装置(3)包括第二电机(31)、第三压辊(32)、第四压辊(33)、第三齿轮(34)和第四齿轮(35),所述第二电机(31)设于机架(1)上,所述第三齿轮(34)与第二电机(31)的输出轴连接,所述第四齿轮(35)与第三齿轮(34)相啮合,所述第四压辊(33)位于第三压辊(32)的上方,且与第三压辊(32)对应设置,所述第三压辊(32)与第三齿轮(34)同轴连接,所述第四压辊(33)与第四齿轮(35)同轴连接。

5.根据权利要求4所述的切管机,其特征在于,所述第二送管装置(3)还包括第二导向套管(36),所述第二导向套管(36)的输出端与第三压辊(32)、第四压辊(33)相对应。

6.根据权利要求5所述的切管机,其特征在于,还包括导杆(5),所述导杆(5)的一端设有套圈(51),所述套圈(51)位于第一送管装置(2)与第二送管装置(3)之间,所述导杆(5)水平设置。

7.根据权利要求6所述的切管机,其特征在于,还包括光电传感器(6)、第一导柱(7)和第二导柱(8),所述第一导柱(7)和第二导柱(8)相对设置,且均位于第二送管装置(3)的前侧,所述光电传感器(6)设于机架(1)上,并位于第一导柱(7)与第二导向套管(36)之间。

8.根据权利要求1~7任一项所述的切管机,其特征在于,所述机架(1)上设有安装板(9),所述安装板(9)位于第二送管装置(3)的后侧,所述安装板(9)上设有出料口(91),所述升降板(43)设于安装板(9)上,所述切刀(42)与出料口(91)相对应。

9.根据权利要求8所述的切管机,其特征在于,所述升降板(43)的后侧设有限位柱(10),所述限位柱(10)为两个。

技术总结

本技术公开了一种切管机,包括机架、第一送管装置、第二送管装置和切管装置,第一送管装置、第二送管装置和切管装置均设于机架上,第一送管装置和切管装置分别位于第二送管装置的相对两侧,切管装置包括气缸、切刀和升降板,气缸设于机架上,升降板与气缸的活塞杆连接,切刀固定在升降板的下方,切刀与第二送管装置的输出端相对应。通过第一送管装置和第二送管装置,实现了管料的自动输送,而无需手动进行输送;通过切管装置的气缸可以方便控制切刀的升降,从而对管料进行自动切割。由此,整个切割过程无需人工手动操作,节省了人工,管料自动切割,利于提高生产效率,整个设备相对结构简单,利于降低整体的成本。

技术研发人员:王喜明

受保护的技术使用者:佛山蒂邦电子有限公司

技术研发日:20230725

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!