一种可调式自动合套装置的制作方法

本技术涉及机械辅助加工,具体涉及一种可调式自动合套装置。

背景技术:

1、目前在自动张紧轮的装配过程中,自动化程度逐步提高,现有自动装配机和合套装置可以完成部分自动张紧轮的装配,特别是弹簧支撑套与弹簧有预限位的产品均能实现自动装配。

2、但是对于弹簧支撑套与弹簧没有预限位的产品,弹簧支撑套、弹簧的相对位置不易定位,且不同产品外形不一致,现有自动装配机和合套装置无法通用。

3、现有自动化设备难以兼容同种产品不同零件的尺寸误差,特别是弹簧挂钩的角度与长度尺寸,自动化装配过程易出现卡顿,停线等问题。

4、目前,这一类自动张紧轮装配过程需要人为手动装配,装配效率低,劳动强度大;同时操作者手动扶正产品存在一定安全风险。

技术实现思路

1、本实用新型的目的在于提供一种可调式自动合套装置,以解决现有技术中的定位困难、适应性差、自动化程度低和危险系数高的技术问题。

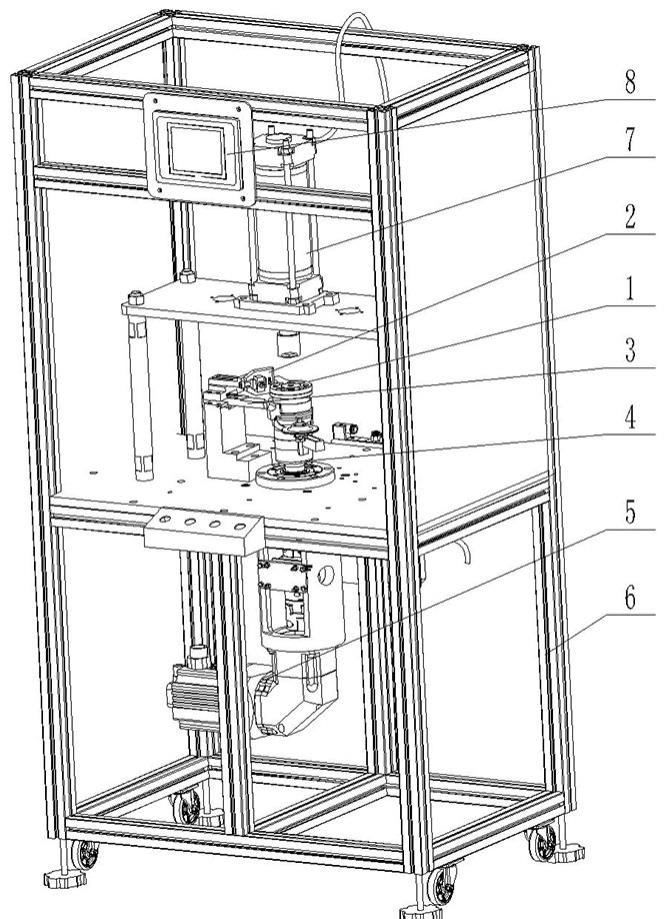

2、为实现上述目的,本实用新型提供了一种可调式自动合套装置,包括定位组件、限位组件、挂钩组件、动力轴组件、伺服电机、设备框架、气缸组件和plc控制系统,所述设备框架的中间工作面上安装有挂钩组件和动力轴组件,挂钩组件上安装限位组件,设备框架的下层工作面安装有伺服电机,伺服电机的输出端与动力轴组件进行连接,动力轴组件的上端设置有工件,工件的上端设置有定位组件,设备框架的上层工作面安装有气缸组件,气缸组件竖直设置在定位组件的上方,plc控制系统与伺服电机和气缸组件进行电连接。

3、进一步的,定位组件由定位环和定位挡板组成,定位环的周向均布开设有多个螺纹孔,定位挡板的周向均布开设有多个弧形沉头槽,定位环的螺纹孔与定位挡板的弧形沉头槽之间形成通孔,定位环和定位挡板之间通过螺栓贯穿弧形沉头槽与螺纹孔进行螺纹锁紧连接。

4、进一步的,限位组件由安装座、长板、竖挡块、压板、调节螺钉和限位环组成,长板安装在安装座上,竖挡块与长板通过直槽进行配合连接,竖挡块与调节螺钉之间通过螺纹进行连接,调节螺钉的安装方向与直槽设置的方向相同,竖挡块内安装有限位环,调节螺钉的底部插入竖挡块内与限位环进行连接,限位环与竖挡块之间进行间隙配合,长板的侧边安装压板。

5、进一步的,长板由连接板和直槽板组合构成,连接板与直槽板在水平方向上形成夹角进行连接,长板的连接板安装在安装座上方,所述长板的直槽板的表面和底面都开设有直槽,直槽板在两侧直槽之间的位置开设有螺纹通孔,调节螺钉通过螺纹通孔与长板进行螺纹连接。

6、进一步的,竖挡块的中间位置开设有凹槽,凹槽的下端开设限位孔,限位孔内安装限位环,限位孔与限位环之间进行间隙配合,竖挡块的凹槽内嵌入长板的直槽板,竖挡块的凹槽通过直槽板上开设的直槽进行滑动配合。

7、进一步的,限位环的径向设置有紧定螺钉,限位环内插入调节螺钉的底部,限位环通过紧定螺钉与调节螺钉进行锁定。

8、进一步的,压板设置在长板的侧边,压板为u型槽结构,压板可以卡接在长板的直槽板的边缘,压板通过锁紧螺钉与长板进行活动连接,压板的侧边与竖挡块进行抵接。

9、进一步的,所述挂钩组件由挂钩和挂钩座组成,挂钩座安装在设备框架上,挂钩座(24)上通过螺栓与安装座进行连接。

10、进一步的,工件由弹簧支撑套和弹簧组成,弹簧支撑套上设置挂钩中心,弹簧的末端设置弹簧挂钩,挂钩中心与弹簧挂钩进行配合,弹簧挂钩伸出挂钩中心后与挂钩抵接。

11、基于上述技术方案,本实用新型可以产生如下有益效果:

12、本实用新型提供的一种可调式自动合套装置,装配过程实现自动化,提升瓶颈工序的效率,让弹簧支撑套与弹簧没有预限位的自动张紧轮装配流水线能正常流转;避免操作者手动扶正产品,提升装配过程的安全性。

13、合套时,只需要弹簧挂钩在弹簧支撑套的挂钩槽范围内,当弹簧支撑套与弹簧挂钩有干涉的情况时,弹簧挂钩存在尺寸误差和角度误差,这导致合套过程中,部分弹簧挂钩与弹簧支撑套的挂钩槽发生干涉,无法装配的情况;经过粗调和精调后,可以把同批次不同零件的弹簧挂钩都调节到弹簧支撑套的挂钩槽范围内,实现自动化装配;原装配过程需要用人手将弹簧支撑套的挂钩槽调整到弹簧挂钩位置,现在由设备自动完成,不需要人为操作,提升安全性。

技术特征:

1.一种可调式自动合套装置,其特征在于,包括定位组件(1)、限位组件(2)、挂钩组件(3)、动力轴组件(4)、伺服电机(5)、设备框架(6)、气缸组件(7)和plc控制系统(8),所述设备框架(6)的中间工作面上安装有挂钩组件(3)和动力轴组件(4),挂钩组件(3)上安装限位组件(2),设备框架(6)的下层工作面安装有伺服电机(5),伺服电机(5)的输出端与动力轴组件(4)进行连接,动力轴组件(4)的上端设置有工件(100),工件(100)的上端设置有定位组件(1),设备框架(6)的上层工作面安装有气缸组件(7),气缸组件(7)竖直设置在定位组件(1)的上方,plc控制系统(8)与伺服电机(5)和气缸组件(7)进行电连接。

2.根据权利要求1所述的一种可调式自动合套装置,其特征在于,所述定位组件(1)由定位环(9)和定位挡板(10)组成,定位环(9)的周向均布开设有多个螺纹孔,定位挡板(10)的周向均布开设有多个弧形沉头槽,定位环(9)的螺纹孔与定位挡板(10)的弧形沉头槽之间形成通孔,定位环(9)和定位挡板(10)之间通过螺栓贯穿弧形沉头槽与螺纹孔进行螺纹锁紧连接。

3.根据权利要求1所述的一种可调式自动合套装置,其特征在于,所述限位组件(2)由安装座(11)、长板(12)、竖挡块(13)、压板(14)、调节螺钉(15)和限位环(16)组成,长板(12)安装在安装座(11)上,竖挡块(13)与长板(12)通过直槽(19)进行配合连接,竖挡块(13)与调节螺钉(15)之间通过螺纹进行连接,调节螺钉(15)的安装方向与直槽设置的方向相同,竖挡块(13)内安装有限位环(16),调节螺钉(15)的底部插入竖挡块(13)内与限位环(16)进行连接,限位环(16)与竖挡块(13)之间进行间隙配合,长板(12)的侧边安装压板(14)。

4.根据权利要求3所述的一种可调式自动合套装置,其特征在于,所述长板(12)由连接板和直槽板组合构成,连接板与直槽板在水平方向上形成夹角进行连接,长板(12)的连接板安装在安装座(11)上方,所述长板(12)的直槽板的表面和底面都开设有直槽(19),直槽板在两侧直槽(19)之间的位置开设有螺纹通孔(20),调节螺钉(15)通过螺纹通孔(20)与长板(12)进行螺纹连接。

5.根据权利要求3所述的一种可调式自动合套装置,其特征在于,所述竖挡块(13)的中间位置开设有凹槽(21),凹槽的下端开设限位孔(22),限位孔(22)内安装限位环(16),限位孔(22)与限位环(16)之间进行间隙配合,竖挡块(13)的凹槽(21)内嵌入长板(12)的直槽板,竖挡块(13)的凹槽(21)通过直槽板上开设的直槽(19)进行滑动配合。

6.根据权利要求5所述的一种可调式自动合套装置,其特征在于,所述限位环(16)的径向设置有紧定螺钉(18),限位环(16)内插入调节螺钉(15)的底部,限位环(16)通过紧定螺钉(18)与调节螺钉(15)进行锁定。

7.根据权利要求3所述的一种可调式自动合套装置,其特征在于,所述压板(14)设置在长板(12)的侧边,压板(14)为u型槽结构,压板(14)可以卡接在长板(12)的直槽板的边缘,压板(14)通过锁紧螺钉(17)与长板(12)进行活动连接,压板(14)的侧边与竖挡块(13)进行抵接。

8.根据权利要求1所述的一种可调式自动合套装置,其特征在于,所述挂钩组件(3)由挂钩(23)和挂钩座(24)组成,挂钩座(24)安装在设备框架(6)上,挂钩座(24)上通过螺栓与安装座(11)进行连接。

9.根据权利要求1所述的一种可调式自动合套装置,其特征在于,所述工件(100)由弹簧支撑套(101)和弹簧(102)组成,弹簧支撑套(101)上设置挂钩中心(111),弹簧(102)的末端设置弹簧挂钩(112),挂钩中心(111)与弹簧挂钩(112)进行配合,弹簧挂钩(112)伸出挂钩中心(111)后与挂钩(23)抵接。

技术总结

本技术公开了一种可调式自动合套装置,包括定位组件、限位组件、挂钩组件、动力轴组件、伺服电机、设备框架、气缸组件和PLC控制系统,所述设备框架的中间工作面上安装有挂钩组件和动力轴组件,挂钩组件上安装限位组件,设备框架的下层工作面安装有伺服电机,伺服电机的输出端与动力轴组件进行连接,动力轴组件的上端设置有工件,工件的上端设置有定位组件,设备框架的上层工作面安装有气缸组件,气缸组件竖直设置在定位组件的上方,PLC控制系统与伺服电机和气缸组件进行电连接。本技术通过可调式自动合套装置解决了现有技术中的定位困难、适应性差、自动化程度低和危险系数高的技术问题。

技术研发人员:陈银,温馨,李天兰

受保护的技术使用者:成都嘉陵华西光学精密机械有限公司

技术研发日:20230725

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!