一种钣金折弯装置的制作方法

本技术涉及折弯设备,尤其是一种钣金折弯装置。

背景技术:

1、在对小型钣金进行折弯时,多为人工手持工具进行折弯,整个工序费时费力,加工效率低,生产成本高。因此需设计一款专门用于对小型钣金进行双向折弯的折弯装置。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种钣金折弯装置,能对小型钣金件进行双向折弯。

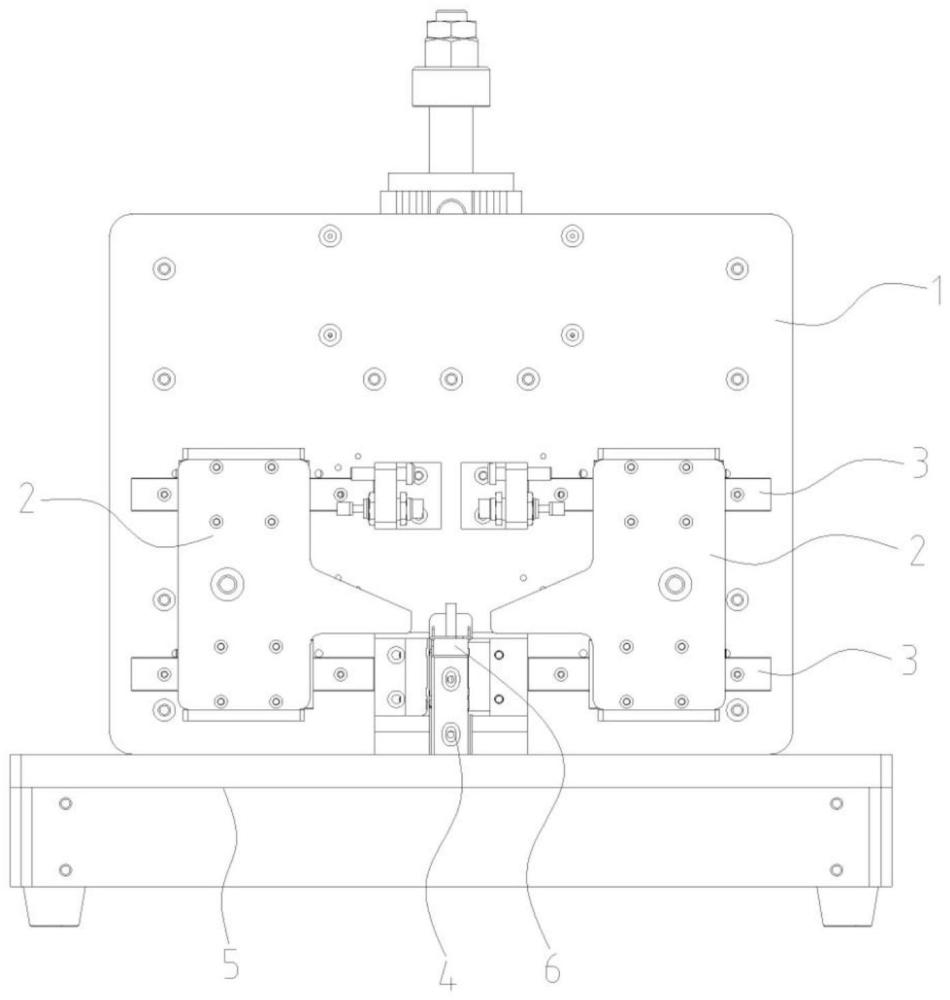

2、为解决上述技术问题,本实用新型的技术方案是:一种钣金折弯装置,包括直立设置的安装板、设在安装板背面的驱动板、用于驱动安装板上下移动的升降气缸、设在升降气缸下方的夹持气缸和设在安装板正面的夹持机构;所述安装板的背面设有竖直设置的第一滑轨,第一滑轨上设有第一滑块,所述驱动板与第一滑块连接,所述驱动板的两侧对称设有倾斜的第一轨迹槽,所述升降气缸固定在安装板上;所述夹持机构包括定位座和对称设在定位座两侧的折弯块,所述安装板的正面对应折弯块处设有水平设置的第二滑轨,第二滑轨上设有第二滑块,所述折弯块与第二滑块连接,所述折弯块的背面设有导向轴,所述安装板上对应导向轴处设有水平的第二轨迹槽,所述导向轴依次穿过第二轨迹槽和第一轨迹槽,所述安装板上对应定位座处设有供夹持气缸的夹持臂伸出的通孔。本实用新型原理:将工件放置在定位座进行定位;启动夹持气缸,夹持气缸驱动夹持臂将工件夹持固定;启动升降气缸,升降气缸驱动驱动板向下运动,驱动板向下运动过程中,导向轴从第一轨迹槽的一端移动到另一端,在第二轨迹槽的限位下,迫使导向轴从外侧向内侧方向移动;导向轴带动折弯块,定位座两侧的折弯块同步向定位座方向移动,并将工件两对称竖起的部位进行折弯;完成折弯后,升降气缸驱动驱动板向上移动,导向轴在第一轨迹槽和第二轨迹槽的作用下,从内侧向外侧方向移动,夹持气缸复位。

3、作为改进,所述安装板固定在支架上,所述支架和夹持气缸固定在底座上。

4、作为改进,所述驱动板的底部设有用于避让夹持气缸的避让槽。

5、作为改进,所述第二滑块靠近定位座的一端设有缓冲器和限位螺栓。

6、作为改进,所述驱动板的后方设有辅助导向板,所述辅助导向板上对应第二轨迹槽处设有水平的第三轨迹槽,所述导向轴依次穿过第二轨迹槽、第一轨迹槽、第三轨迹槽。

7、本实用新型与现有技术相比所带来的有益效果是:

8、本实用新型利用第一轨迹槽和第二轨迹槽的配合,使垂直运动的驱动板能驱动夹持块水平运动,实现对小型钣金件进行双向折弯;该运动结构简单,效率高。

技术特征:

1.一种钣金折弯装置,其特征在于:包括直立设置的安装板、设在安装板背面的驱动板、用于驱动安装板上下移动的升降气缸、设在升降气缸下方的夹持气缸和设在安装板正面的夹持机构;所述安装板的背面设有竖直设置的第一滑轨,第一滑轨上设有第一滑块,所述驱动板与第一滑块连接,所述驱动板的两侧对称设有倾斜的第一轨迹槽,所述升降气缸固定在安装板上;所述夹持机构包括定位座和对称设在定位座两侧的折弯块,所述安装板的正面对应折弯块处设有水平设置的第二滑轨,第二滑轨上设有第二滑块,所述折弯块与第二滑块连接,所述折弯块的背面设有导向轴,所述安装板上对应导向轴处设有水平的第二轨迹槽,所述导向轴依次穿过第二轨迹槽和第一轨迹槽,所述安装板上对应定位座处设有供夹持气缸的夹持臂伸出的通孔。

2.根据权利要求1所述的一种钣金折弯装置,其特征在于:所述安装板固定在支架上,所述支架和夹持气缸固定在底座上。

3.根据权利要求1所述的一种钣金折弯装置,其特征在于:所述驱动板的底部设有用于避让夹持气缸的避让槽。

4.根据权利要求1所述的一种钣金折弯装置,其特征在于:所述第二滑块靠近定位座的一端设有缓冲器和限位螺栓。

5.根据权利要求1所述的一种钣金折弯装置,其特征在于:所述驱动板的后方设有辅助导向板,所述辅助导向板上对应第二轨迹槽处设有水平的第三轨迹槽,所述导向轴依次穿过第二轨迹槽、第一轨迹槽、第三轨迹槽。

技术总结

一种钣金折弯装置,包括安装板、驱动板、升降气缸、夹持气缸和夹持机构;所述安装板的背面设有竖直设置的第一滑轨,第一滑轨上设有第一滑块,所述驱动板与第一滑块连接,所述驱动板的两侧对称设有倾斜的第一轨迹槽,所述升降气缸固定在安装板上;所述夹持机构包括定位座和对称设在定位座两侧的折弯块,所述安装板的正面对应折弯块处设有水平设置的第二滑轨,第二滑轨上设有第二滑块,所述折弯块与第二滑块连接,所述折弯块的背面设有导向轴,所述安装板上对应导向轴处设有水平的第二轨迹槽,所述导向轴依次穿过第二轨迹槽和第一轨迹槽,所述安装板上对应定位座处设有供夹持气缸的夹持臂伸出的通孔。本技术能对小型钣金件进行双向折弯。

技术研发人员:刘红友,黄宇汉

受保护的技术使用者:广州普敬智能装备科技有限公司

技术研发日:20230726

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!