一种超薄板带连续退火作业用新型焊机的制作方法

本技术涉及焊接机,具体而言,涉及一种超薄板带连续退火作业用新型焊机。

背景技术:

1、由于连续产线的特殊性,经常会出现不同位置带钢焊接的问题。目前大部分连续退火机组在处理产线中部辊组间的钢带连接时采取的焊接方式为手工气焊或者氩弧焊接的方式进行,对于这种焊接极薄钢带的方法对场地平整度、作业空间等要求专业度较高、耗时较长,且钢带在焊接时不可长距离移动,焊接完成后形成的完整钢带必须无损伤脱离焊接机,因此,需要设置一款方便移动且方便脱出带钢,并且焊接质量好的新型焊机来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种超薄板带连续退火作业用新型焊机,有效解决上述技术存在的问题。

2、本实用新型是这样实现的:

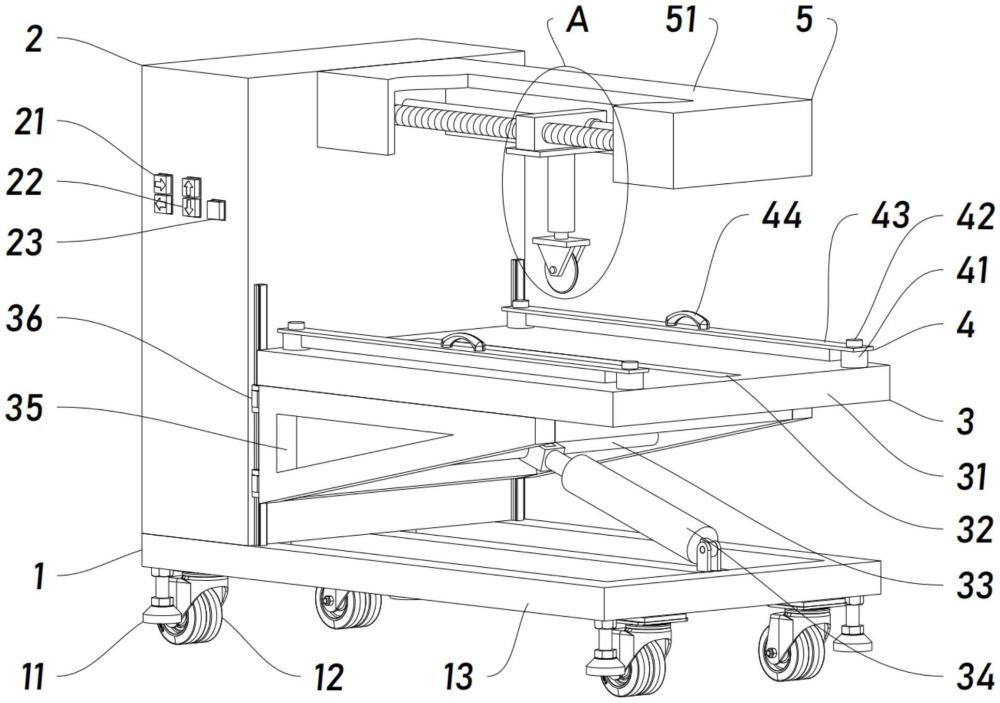

3、一种超薄板带连续退火作业用新型焊机,包括周转底座,所述周转底座的顶部左侧设置有主控箱,所述主控箱右侧的顶部和底部分别设置有横移焊接机构和升降焊接台,所述主控箱、所述横移焊接机构和所述升降焊接台构成一侧开口的c形结构,所述横移焊接机构包括外罩和横移块,所述外罩的左端与所述主控箱固定安装,所述外罩内壁的左右两侧之间转动连接有驱动丝杠,所述驱动丝杠的左端穿入所述主控箱内部与驱动电机的输出轴固定安装,所述驱动电机固定安装于所述主控箱内部,所述外罩内壁的左右两侧之间且靠近所述驱动丝杠后方处固定连接有导向杆,所述横移块前端开设有螺纹孔,其后端固定连接有滑套,所述横移块通过所述螺纹孔与所述驱动丝杠螺纹连接,并通过所述滑套与所述导向杆滑动连接,所述横移块的底部固定连接有第二电液压缸,所述第二电液压缸的伸缩轴底端固定安装有铜轮上电极,所述升降焊接台顶部对应所述铜轮上电极设置有铜板下电极,所述升降焊接台的顶部且分别靠近所述铜板下电极两侧处均设置有磁吸定位机构,两个所述磁吸定位机构分别压紧两块带钢板,两块所述带钢板的接缝处位于所述铜板下电极顶部的中央处。

4、在本实用新型的一种实施例中,所述升降焊接台包括工作面,所述铜板下电极嵌入所述工作面中部,其顶部与所述工作面顶面齐平,所述工作面的底部固定安装有承重三角架,所述承重三角架左侧的正面和背面均沿竖向设置有直线导轨组件,所述承重三角架通过两组所述直线导轨组件与所述主控箱右侧的底部固定安装,承重三角架底部的中央设置有横衬,所述横衬的中部与第一电液压缸的伸缩轴端部铰接,所述第一电液压缸的缸座端部铰接于所述周转底座顶部右侧的中央。

5、在本实用新型的一种实施例中,所述磁吸定位机构包括四个电磁块,四个所述电磁块分别固定安装于所述工作面的顶部且靠近四角位置处,所述电磁块的顶部固定安装有定位柱,左右相对设置的两个定位柱之间插接有压板,所述压板的底部中央固定连接有橡胶压块,所述橡胶压块压紧于所述带钢板的顶部,所述压板的两端分别与两个所述电磁块磁吸连接。

6、在本实用新型的一种实施例中,所述主控箱的一侧并排设置有进退开关组、升降开关组和磁吸开关,所述进退开关组通过电线与所述驱动电机电性连接,所述升降开关组通过电线与所述第一电液压缸电性连接,所述磁吸开关通过电线与四个所述电磁块串联。

7、在本实用新型的一种实施例中,所述周转底座包括底座框架,所述底座框架的底部且靠近四角位置处均固定安装有脚轮,所述底座框架底部的四角位置处均设置有调节地脚,所述主控箱的左侧且靠近中部处设置有转运扶手。

8、相较于现有技术,本实用新型的有益效果是:

9、本实用新型通过主控箱、横移焊接机构和升降焊接台构成一侧开口的c形结构,以及横移焊接机构与升降焊接台高度灵活可调节功能,并配合磁吸定位机构的设置,从而使得本焊机,完全可替代人工焊接,工作效率有大幅度提升;同时也配合现场工作状况需要,有效解决钢带在焊接时不可长距离移动,焊接完成后形成的完整钢带必须无损伤脱离焊接机的技术问题,因此本焊机在便利性、机动性、轻量化、简洁化、焊接质量、焊接速度等方面都有不错的表现。

技术特征:

1.一种超薄板带连续退火作业用新型焊机,其特征在于,包括周转底座(1),所述周转底座(1)的顶部左侧设置有主控箱(2),所述主控箱(2)右侧的顶部和底部分别设置有横移焊接机构(5)和升降焊接台(3),所述主控箱(2)、所述横移焊接机构(5)和所述升降焊接台(3)构成一侧开口的c形结构,所述横移焊接机构(5)包括外罩(51)和横移块(52),所述外罩(51)的左端与所述主控箱(2)固定安装,所述外罩(51)内壁的左右两侧之间转动连接有驱动丝杠(54),所述驱动丝杠(54)的左端穿入所述主控箱(2)内部与驱动电机的输出轴固定安装,所述驱动电机固定安装于所述主控箱(2)内部,所述外罩(51)内壁的左右两侧之间且靠近所述驱动丝杠(54)后方处固定连接有导向杆(53),所述横移块(52)前端开设有螺纹孔(521),其后端固定连接有滑套(522),所述横移块(52)通过所述螺纹孔(521)与所述驱动丝杠(54)螺纹连接,并通过所述滑套(522)与所述导向杆(53)滑动连接,所述横移块(52)的底部固定连接有第二电液压缸(55),所述第二电液压缸(55)的伸缩轴底端固定安装有铜轮上电极(56),所述升降焊接台(3)顶部对应所述铜轮上电极(56)设置有铜板下电极(32),所述升降焊接台(3)的顶部且分别靠近所述铜板下电极(32)两侧处均设置有磁吸定位机构(4),两个所述磁吸定位机构(4)分别压紧两块带钢板(6),两块所述带钢板(6)的接缝处位于所述铜板下电极(32)顶部的中央处。

2.根据权利要求1所述的一种超薄板带连续退火作业用新型焊机,其特征在于,所述升降焊接台(3)包括工作面(31),所述铜板下电极(32)嵌入所述工作面(31)中部,其顶部与所述工作面(31)顶面齐平,所述工作面(31)的底部固定安装有承重三角架(35),所述承重三角架(35)左侧的正面和背面均沿竖向设置有直线导轨组件(36),所述承重三角架(35)通过两组所述直线导轨组件(36)与所述主控箱(2)右侧的底部固定安装,承重三角架(35)底部的中央设置有横衬(33),所述横衬(33)的中部与第一电液压缸(34)的伸缩轴端部铰接,所述第一电液压缸(34)的缸座端部铰接于所述周转底座(1)顶部右侧的中央。

3.根据权利要求2所述的一种超薄板带连续退火作业用新型焊机,其特征在于,所述磁吸定位机构(4)包括四个电磁块(41),四个所述电磁块(41)分别固定安装于所述工作面(31)的顶部且靠近四角位置处,所述电磁块(41)的顶部固定安装有定位柱(42),左右相对设置的两个定位柱(42)之间插接有压板(43),所述压板(43)的底部中央固定连接有橡胶压块(44),所述橡胶压块(44)压紧于所述带钢板(6)的顶部,所述压板(43)的两端分别与两个所述电磁块(41)磁吸连接。

4.根据权利要求3所述的一种超薄板带连续退火作业用新型焊机,其特征在于,所述主控箱(2)的一侧并排设置有进退开关组(21)、升降开关组(22)和磁吸开关(23),所述进退开关组(21)通过电线与所述驱动电机电性连接,所述升降开关组(22)通过电线与所述第一电液压缸(34)电性连接,所述磁吸开关(23)通过电线与四个所述电磁块(41)串联。

5.根据权利要求1所述的一种超薄板带连续退火作业用新型焊机,其特征在于,所述周转底座(1)包括底座框架(13),所述底座框架(13)的底部且靠近四角位置处均固定安装有脚轮(12),所述底座框架(13)底部的四角位置处均设置有调节地脚(11),所述主控箱(2)的左侧且靠近中部处设置有转运扶手。

技术总结

本技术属于焊接机技术领域,本技术公开的一种超薄板带连续退火作业用新型焊机,包括周转底座,周转底座的顶部左侧设置有主控箱,主控箱右侧的顶部和底部分别设置有横移焊接机构和升降焊接台,主控箱、横移焊接机构和升降焊接台构成一侧开口的C形结构,横移焊接机构包括外罩和横移块,本技术通过主控箱、横移焊接机构和升降焊接台构成一侧开口的C形结构,以及横移焊接机构与升降焊接台高度灵活可调节功能,并配合磁吸定位机构的设置,从而使得本焊机,完全可替代人工焊接,工作效率有大幅度提升;同时也配合现场工作状况需要,有效解决钢带在焊接时不可长距离移动,焊接完成后形成的完整钢带必须无损伤脱离焊接机的技术问题。

技术研发人员:张玉坤,刘欣光,李彪,张伯奇,艾能喜,江欣,潘明皓,何一明

受保护的技术使用者:武钢日铁(武汉)镀锡板有限公司

技术研发日:20230728

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!