一种重载离合器轴向弹性波形片的精冲成形模具的制作方法

本技术涉及精密模具,具体地说,涉及一种重载离合器轴向弹性波形片的精冲成形模具。

背景技术:

1、在整个汽车系统中,由于发动机动力输出是不均衡的,容易产生振动和噪音的源头,而位于后端的变速箱、车桥、主减速器等之间存在一定匹配间隙,会产生共振或异响等问题;为了抑制上述问题,离合器承担起一定的减振作用,离合器从动盘总成有周向减震作用,同时也有轴向减震作用,通过离合器从动盘的扭转和轴向减震刚度和阻尼是能够降低或改善车辆共振及异响等问题。离合器从动盘主要由从动盘本体、摩擦片和从动盘毂组成,从动盘波形片又称波形弹簧片,是连接从动盘本体和摩擦片的环形金属件。

2、在进行重载离合器轴向弹性波形片的加工中,原有的工艺采用了热成型工艺,即落料后通过专用热成型生产线,该生产线费用昂贵,占地面积大,用电量大,生产成本高。

技术实现思路

1、本实用新型的目的在于提供一种重载离合器轴向弹性波形片的精冲成形模具,以解决上述背景技术中提出的原有的工艺采用了热成型工艺,即落料后通过专用热成型生产线,该生产线费用昂贵,占地面积大,用电量大,生产成本高的问题。

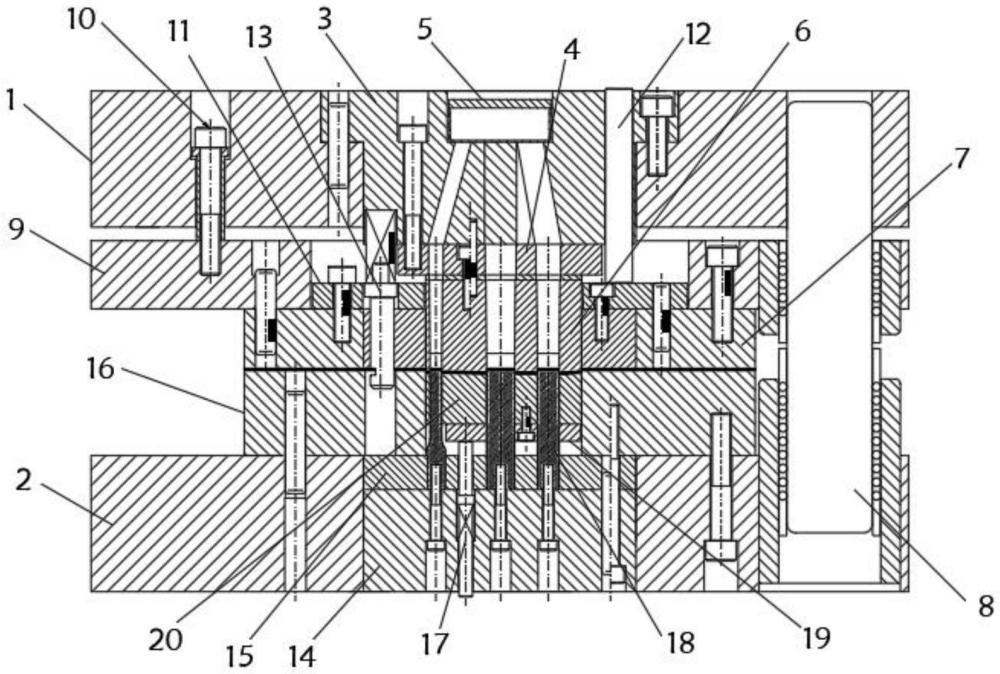

2、为实现上述目的,本实用新型提供了一种重载离合器轴向弹性波形片的精冲成形模具,包括上模板和下模板,所述上模板的中部安装有上垫板,所述上垫板的底部安装有过渡垫板,所述上垫板的中部设置有废料通道,所述过渡垫板的下方设置有凸模,所述上模板的一侧过盈配合连接有导柱,所述上模板的下方设置有中板,所述中板的底部安装有压料板,所述中板上安装有背板,所述背板上安装有导料杆,所述下模板上安装有凹模板,所述下模板的中部安装有下垫板,所述下垫板的顶部安装有冲头固定板,所述冲头固定板上安装有若干冲头,所述凹模板的中部设置有反压板,所述冲头通过反压板导向,所述反压板的上部设置有凹模。

3、作为优选,所述上模板与上垫板通过销钉和螺钉连接固定,所述过渡垫板和上垫板通过销钉和螺钉连接固定,所述压料板与中板通过销钉和螺钉连接固定。

4、作为优选,所述凸模的顶部与上垫板通过螺钉连接,并由压料板导向。

5、作为优选,所述导料杆与压料板滑动配合,对条料进行导料对中。

6、作为优选,所述中板、背板通过上传力杆与上压料油缸接触传递压料力。

7、作为优选,所述反压板通过下传力杆与下反压油缸接触传递反压力。

8、作为优选,所述中板与上模板通过导柱导向,并由卸料螺钉挂住,所述凹模板与中板通过导柱导向定位。

9、与现有技术相比,本实用新型的有益效果:

10、1、该重载离合器轴向弹性波形片的精冲成形模具中,现在采用的精冲成形落料一次成形,利用主冲力和足够大的反压力对条料先成形,然后再保压状态下使零件与条料分离,然后再通过热处理,达到图纸要求尺寸,这样就减少了工序,避免了热成型生产线的高费用投入,从而达到了节能,减排的效果,并且实现了国产化和盈利的目的。

11、2、该重载离合器轴向弹性波形片的精冲成形模具中,采用经常成形落料一体成形,曲面凸模,曲面反应板,曲面压紧材料的状态下精冲落料,精密微曲成形。零件在落料分离过程,顶出脱离模具过程,都保持曲面压紧状态,使零件在整个成形过程中处于保压状态,零件成形后,回弹极小,实现了一次成形。

技术特征:

1.一种重载离合器轴向弹性波形片的精冲成形模具,包括上模板(1)和下模板(2),其特征在于:所述上模板(1)的中部安装有上垫板(3),所述上垫板(3)的底部安装有过渡垫板(4),所述上垫板(3)的中部设置有废料通道(5),所述过渡垫板(4)的下方设置有凸模(6),所述上模板(1)的一侧过盈配合连接有导柱(8),所述上模板(1)的下方设置有中板(9),所述中板(9)的底部安装有压料板(7),所述中板(9)上安装有背板(11),所述背板(11)上安装有导料杆(13),所述下模板(2)上安装有凹模板(16),所述下模板(2)的中部安装有下垫板(14),所述下垫板(14)的顶部安装有冲头固定板(15),所述冲头固定板(15)上安装有若干冲头(18),所述凹模板(16)的中部设置有反压板(19),所述冲头(18)通过反压板(19)导向,所述反压板(19)的上部设置有凹模(20)。

2.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述上模板(1)与上垫板(3)通过销钉和螺钉连接固定,所述过渡垫板(4)和上垫板(3)通过销钉和螺钉连接固定,所述压料板(7)与中板(9)通过销钉和螺钉连接固定。

3.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述凸模(6)的顶部与上垫板(3)通过螺钉连接,并由压料板(7)导向。

4.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述导料杆(13)与压料板(7)滑动配合,对条料进行导料对中。

5.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述中板(9)、背板(11)通过上传力杆(12)与上压料油缸接触传递压料力。

6.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述反压板(19)通过下传力杆(17)与下反压油缸接触传递反压力。

7.根据权利要求1所述的重载离合器轴向弹性波形片的精冲成形模具,其特征在于:所述中板(9)与上模板(1)通过导柱(8)导向,并由卸料螺钉(10)挂住,所述凹模板(16)与中板(9)通过导柱(8)导向定位。

技术总结

本技术涉及精密模具技术领域,具体为一种重载离合器轴向弹性波形片的精冲成形模具,包括上模板和下模板,上模板的中部安装有上垫板,上垫板的底部安装有过渡垫板,上垫板的中部设置有废料通道,过渡垫板的下方设置有凸模,上模板的一侧过盈配合连接有导柱,上模板的下方设置有中板,中板的底部安装有压料板。该重载离合器轴向弹性波形片的精冲成形模具中,现在采用的精冲成形落料一次成形,利用主冲力和足够大的反压力对条料先成形,然后再保压状态下使零件与条料分离,然后再通过热处理,达到图纸要求尺寸,这样就减少了工序,避免了热成型生产线的高费用投入,从而达到了节能,减排的效果,并且实现了国产化和盈利的目的。

技术研发人员:黄宏伟,陈登,魏谋文,曲洪波,何维,仇有锡

受保护的技术使用者:广州市华冠精冲零件有限公司

技术研发日:20230728

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!