一种便于拼接组装的模具的制作方法

本技术涉及锻压模具,具体为一种便于拼接组装的模具。

背景技术:

1、锻压模具是应用在锻压机械的锤头、砧块、冲头上的模具,通过模具对坯料施加压力,使之产生变形,获得加工的工件。

2、目前使用的锻压模具均为一体成型结构,且大型模具的体积较大,不能拆分成数块,在使用时再进行组装拼接,故而一体成型结构的大型模具在运输和安装时均比较费力,给使用者带来不便。

3、于是,有鉴于此,针对现有的结构不足予以研究改良,提出一种便于拼接组装的模具。

技术实现思路

1、本实用新型的目的在于提供一种便于拼接组装的模具,以解决上述背景技术中提出的问题。

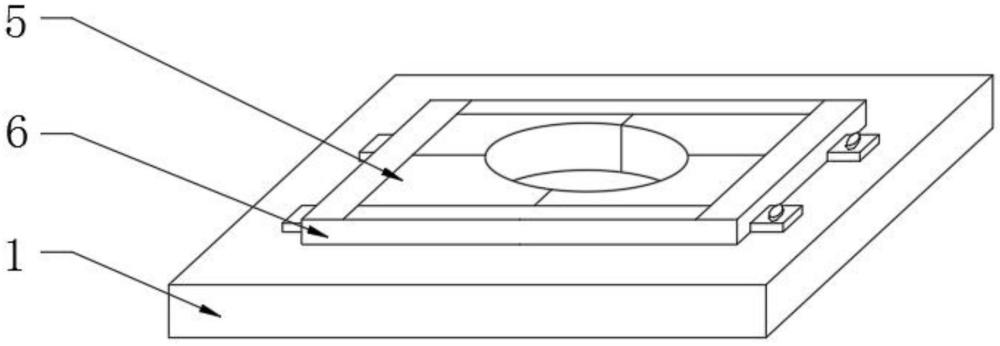

2、为实现上述目的,本实用新型提供如下技术方案:一种便于拼接组装的模具,包括基座和拼接模具本体,所述基座中部嵌入有拼接模具本体,所述拼接模具本体包括拼接模块、导柱和成型槽,所述拼接模块底部固定连接有导柱,且拼接模块内侧开设有成型槽。

3、进一步的,所述拼接模块共四处,且四处拼接模块内侧成型槽拼接在一起构成完整的成型腔室。

4、进一步的,所述基座中部开设有向内凹陷的安装槽,且安装槽规格与四处拼接模块组合体尺寸相适配。

5、进一步的,所述安装槽内部底端开设有四处导孔,且导孔与四处导柱位置相对应。

6、进一步的,所述安装槽开口两侧开设有四处沉孔,且四处沉孔内壁均设有内螺纹。

7、进一步的,所述拼接模块上方扣合有限位组件,所述限位组件包括限位框,所述限位框呈矩形框架结构,且限位框内腔尺寸与四处拼接模块组合体尺寸相适配。

8、进一步的,所述限位组件还包括压边,所述限位框内侧顶端一体式固定有压边,且压边与四处拼接模块组合体上边沿相贴合。

9、进一步的,所述限位组件还包括耳板和螺栓,所述限位框两侧一体式固定有耳板,且耳板内部设有与沉孔螺纹连接的螺栓。

10、与现有技术相比,本实用新型具有以下有益效果:

11、1.本实用新型通过拼接模具本体的设置,本申请中的拼接模块共四处,并且四处拼接模块内侧成型槽拼接在一起构成完整的成型腔室,使得用户可将笨重的锻压模具实现模块化运输,大大降低运输难度;

12、2.本实用新型通过限位组件的设置,限位框呈矩形框架结构,且限位框内腔尺寸与四处拼接模块组合体尺寸相适配,使用时,将限位框内侧顶端的压边贴合于四处拼接模块组合体上边沿放置,并四周耳板内设的螺栓与沉孔螺纹连接实现固定,使得四处拼接模块的拼装组合更为快捷,安装更为稳固。

技术特征:

1.一种便于拼接组装的模具,其特征在于,包括基座(1)和拼接模具本体(5),所述基座(1)中部嵌入有拼接模具本体(5),所述拼接模具本体(5)包括拼接模块(501)、导柱(502)和成型槽(503),所述拼接模块(501)底部固定连接有导柱(502),且拼接模块(501)内侧开设有成型槽(503)。

2.根据权利要求1所述的一种便于拼接组装的模具,其特征在于,所述拼接模块(501)共四处,且四处拼接模块(501)内侧成型槽(503)拼接在一起构成完整的成型腔室。

3.根据权利要求1所述的一种便于拼接组装的模具,其特征在于,所述基座(1)中部开设有向内凹陷的安装槽(2),且安装槽(2)规格与四处拼接模块(501)组合体尺寸相适配。

4.根据权利要求3所述的一种便于拼接组装的模具,其特征在于,所述安装槽(2)内部底端开设有四处导孔(3),且导孔(3)与四处导柱(502)位置相对应。

5.根据权利要求3所述的一种便于拼接组装的模具,其特征在于,所述安装槽(2)开口两侧开设有四处沉孔(4),且四处沉孔(4)内壁均设有内螺纹。

6.根据权利要求1所述的一种便于拼接组装的模具,其特征在于,所述拼接模块(501)上方扣合有限位组件(6),所述限位组件(6)包括限位框(601),所述限位框(601)呈矩形框架结构,且限位框(601)内腔尺寸与四处拼接模块(501)组合体尺寸相适配。

7.根据权利要求6所述的一种便于拼接组装的模具,其特征在于,所述限位组件(6)还包括压边(602),所述限位框(601)内侧顶端一体式固定有压边(602),且压边(602)与四处拼接模块(501)组合体上边沿相贴合。

8.根据权利要求6所述的一种便于拼接组装的模具,其特征在于,所述限位组件(6)还包括耳板(603)和螺栓(604),所述限位框(601)两侧一体式固定有耳板(603),且耳板(603)内部设有与沉孔(4)螺纹连接的螺栓(604)。

技术总结

本技术公开了一种便于拼接组装的模具,涉及锻压模具技术领域,包括基座和拼接模具本体,所述基座中部嵌入有拼接模具本体,所述拼接模具本体包括拼接模块、导柱和成型槽,所述拼接模块底部固定连接有导柱,且拼接模块内侧开设有成型槽,所述拼接模块共四处,且四处拼接模块内侧成型槽拼接在一起构成完整的成型腔室。本申请提供一种便于拼接组装的模具,通过限位组件的设置,限位框呈矩形框架结构,且限位框内腔尺寸与四处拼接模块组合体尺寸相适配,使用时,将限位框内侧顶端的压边贴合于四处拼接模块组合体上边沿放置,并四周耳板内设的螺栓与沉孔螺纹连接实现固定,使得四处拼接模块的拼装组合更为快捷,安装更为稳固。

技术研发人员:蔡华龙,蔡才柱,刘智

受保护的技术使用者:湖北华吉控股集团有限公司

技术研发日:20230801

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!