一种精密锻造模具的制作方法

本申请涉及精密锻造模具,尤其涉及一种精密锻造模具。

背景技术:

1、模具是一种用于制造复杂形状或特定尺寸零件的工具。它可以用于各种制造过程,如注塑成型、压铸、锻造、挤压等。现有控制杆用模具无锁扣装置,模具安装及调节上需要花费大量时间,在锻造过程中上下模具易产生较大的水平位置偏差后造成产品报废。

2、因此,仍需要一种精密锻造模具以解决上述问题。

技术实现思路

1、本申请提供了解决上述问题的一种精密锻造模具。

2、本申请的目的采用以下技术方案实现:

3、一种精密锻造模具,包括:

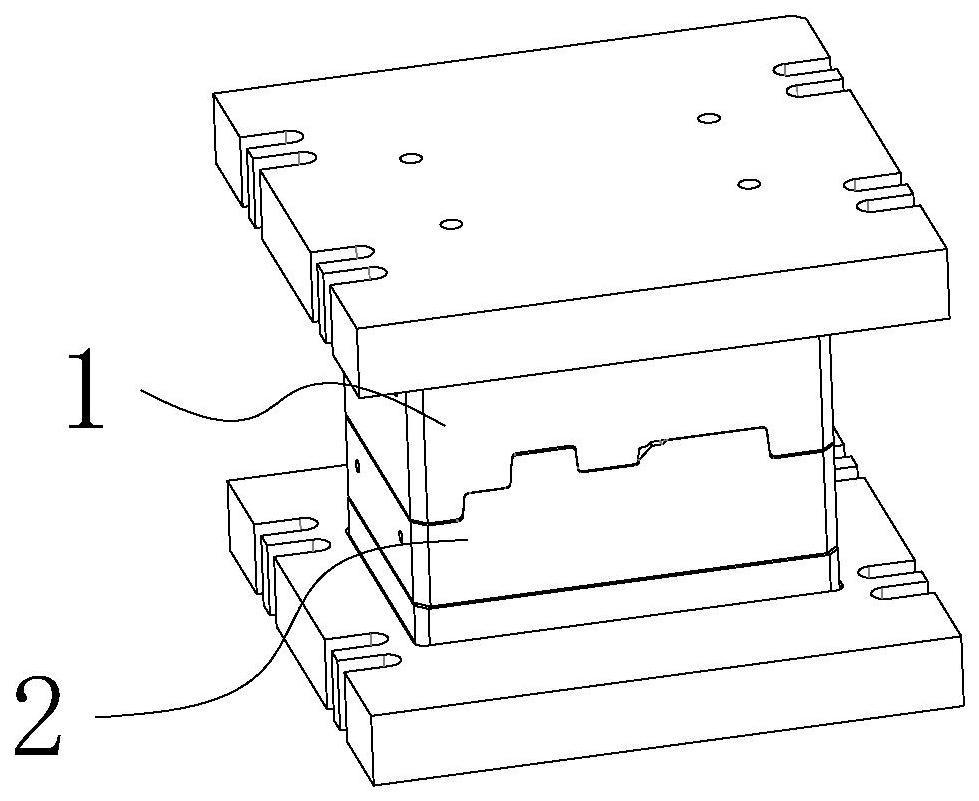

4、上模,所述上模的对接面上形成有第一成型区;

5、下模,所述下模的对接面上形成有用于和第一成型区对接的第二成型区;

6、所述上模的对接面上设置有第一定位件,所述下模的对接面上设置有第二定位件,当上模和下模对接时,所述第一定位件和第二定位件连接用于限制对接后的上模和下模的在水平方向的相对位置。

7、在一个实施例中,所述第一定位件包括至少一个形成在上模的对接面上的条形槽和至少一个间隔槽,所述条形槽形成在所述第一定位件的对接面上,且条形槽的长度等于所在对接面的长度,所述间隔槽形成在对接面上并和所述条形槽、第一成型区域间隔;

8、所述第二定位件包括至少一个形成在下模的对接面上的条形凸起和至少一个间隔凸起,在对接后,所述条形凸起位于所述条形槽内,所述间隔凸起位于所述间隔槽内。

9、在一个实施例中,所述第一定位件包括至少一个形成在下模的对接面上的条形槽和至少一个间隔槽,所述条形槽形成在所述第一定位件的对接面上,且条形槽的长度等于所在对接面的长度,所述间隔槽形成在对接面上并和所述条形槽、第一成型区域间隔;

10、所述第二定位件包括至少一个形成在上模的对接面上的条形凸起和至少一个间隔凸起,在对接后,所述条形凸起位于所述条形槽内,所述间隔凸起位于所述间隔槽内。

11、在一个实施例中,还包括脱模组件,所述脱模组件包括活动件和驱动件,所述下模上开设有连通所述第二成型区的活动槽,所述驱动件的驱动端连接所述活动件,用于驱动所述活动件从所述第二成型区的顶部伸出,和/或,用于驱动所述活动件从所述第二成型区的顶部退回。

12、在一个实施例中,所述第二成型区由形成在下模的对接面上的凹槽所述活动件的顶部构成。

13、在一个实施例中,所述活动件的底部通过推进板连接驱动端,所述下模的底部开设有用于推进板活动的限位槽,所述限位槽和所述活动槽连通。

14、在一个实施例中,所述限位槽上靠近下模的底部端面处设置有限位件,所述限位件用于阻止所述推进板从限位槽内脱落。

15、与现有技术相比,本申请的有益效果至少包括:

16、在上模上设计第一定位件,下模上设计第二定位件,在对接时,第一定位件和第二定位件连接,防止第一定位件所在的上模和第二定位件所在的下模的相对位置发生偏移,导致第一成型区和第二成型区的之间的产品偏模,最终导致产品的质量达不到标准。

技术特征:

1.一种精密锻造模具,包括:

2.根据权利要求1所述的模具,其特征在于,所述第一定位件包括至少一个形成在上模的对接面上的条形槽和至少一个间隔槽,所述条形槽形成在所述第一定位件的对接面上,且条形槽的长度等于所在对接面的长度,所述间隔槽形成在对接面上并和所述条形槽、第一成型区域间隔;

3.根据权利要求1所述的模具,其特征在于,所述第一定位件包括至少一个形成在下模的对接面上的条形槽和至少一个间隔槽,所述条形槽形成在所述第一定位件的对接面上,且条形槽的长度等于所在对接面的长度,所述间隔槽形成在对接面上并和所述条形槽、第一成型区域间隔;

4.根据权利要求2或3所述的模具,其特征在于,还包括脱模组件,所述脱模组件包括活动件和驱动件,所述下模上开设有连通所述第二成型区的活动槽,所述驱动件的驱动端连接所述活动件,用于驱动所述活动件从所述第二成型区的顶部伸出,和/或,用于驱动所述活动件从所述第二成型区的顶部退回。

5.根据权利要求4所述的模具,其特征在于,所述第二成型区由形成在下模的对接面上的凹槽和所述活动件的顶部构成。

6.根据权利要求5所述的模具,其特征在于,所述活动件的底部通过推进板连接驱动端,所述下模的底部开设有用于推进板活动的限位槽,所述限位槽和所述活动槽连通。

7.根据权利要求6所述的模具,其特征在于,所述限位槽上靠近下模的底部端面处设置有限位件,所述限位件用于阻止所述推进板从限位槽内脱落。

技术总结

本申请公开了一种精密锻造模具,包括:上模、下模。所述上模的对接面上形成有第一成型区。所述下模的对接面上形成有用于和第一成型区对接的第二成型区。所述上模的对接面上设置有第一定位件,所述下模的对接面上设置有第二定位件,当上模和下模对接时,所述第一定位件和第二定位件连接用于限制对接后的上模和下模的在水平方向的相对位置。在对接时,第一定位件和第二定位件连接,防止第一定位件所在的上模和第二定位件所在的下模的相对位置发生偏移,导致第一成型区和第二成型区的之间的产品偏模,最终导致产品的质量达不到标准。

技术研发人员:许向华,李飞,时海宁,孙浩

受保护的技术使用者:昆山正大新成精密锻造有限公司

技术研发日:20230811

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!