一种动力电池壳成型模具的制作方法

本技术涉及模具,更具体地说,本技术涉及一种动力电池壳成型模具。

背景技术:

1、动力电池铝壳用于高铁、动车、锂电池汽车等的动力电池外壳,是无排放的环保能源行业新型产品,目前国内企业动力电池铝壳冲压成形生产方法是使用一般冲床及油压机,将铝钣冲裁下料后经多道拉伸,因此动力电池壳成型模具尤为重要。

2、经检索在现有已经公开的文献中,中国专利公开号cn104096719a的专利公开了一种动力电池铝壳冷挤压成型模具,针对生产工艺复杂、流程长,耗能多,生产效率低,制造成本高,操作安全系数低,用工多且劳动强度大;通过将经过轻质硬脂酸锌粉剂搅拌涂抹处理的铝坯一次性冷挤压成动力电池铝壳,使用卧式多连杆肘杆式冷挤压压力机将铝坯一次性冷挤压成动力电池铝壳,其生产效率高;铝壳的晶粒组织更致密,增强了韧性、抗拉强度、抗压强度和抗弯强度,节省能耗,节省用工,降低了制造成本;但是该动力电池壳成型模具还存在如下缺陷;

3、上述成型模具在对动力电池壳成型时,通过料片挤压产生拉伸,而料片在进行下压时需要与模具内壁贴合,由于挤压力料片会造成整个模具成型内腔之间产生空气压缩,料片与模具会产生一定的间隙,难以贴合在模具内腔上,而且挤压完毕后难以取出成型的动力电池壳,不仅影响动力电池壳生产精确性,而且影响动力电池壳的生产效率,为此需要提供一种动力电池壳成型模具。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型提供一种动力电池壳成型模具。

2、为实现上述目的,本实用新型提供如下技术方案:一种动力电池壳成型模具,包括下模具成型座,所述下模具成型座的底端固定连接有支撑底座,所述支撑底座的内壁焊接有导向筒,所述导向筒的内部设有泄压回弹机构;

3、所述泄压回弹机构包括设置在导向筒内部的橡胶挤压透气环,所述橡胶挤压透气环的内壁粘接固定有联动支柱,所述联动支柱的外壁从下到上依次设有限位环和压缩弹簧以及联动下压环,所述导向筒的下方设有与联动支柱底端固定连接的密封盖。

4、优选地,所述橡胶挤压透气环和压缩弹簧均与导向筒内壁之间竖向滑动连接,且导向筒的内壁和橡胶挤压透气环的外壁均设为光滑面,所述联动下压环和限位环均与压缩弹簧之间固定连接,所述联动下压环与联动支柱之间固定连接,且限位环的外壁与导向筒内壁之间焊接,所述限位环内壁与联动支柱外壁之间竖向滑动连接。

5、优选地,所述下模具成型座的内壁竖向滑动连接有动力电池外壳,在动力电池外壳的上方从下到上依次设有上凸起模具和落料片凸模,所述下模具成型座的上方从下到上依次安装有拉伸凹模和落料片凹模,所述动力电池外壳与上凸起模具之间竖向滑动连接,且上凸起模具与落料片凸模之间通过螺栓固定连接,所述拉伸凹模分别与落料片凹模和下模具成型座之间压铸一体化成型。

6、通过采用上述技术方案,动力电池外壳带动橡胶挤压透气环向下挤压,橡胶挤压透气环的顶端与导向筒的顶端呈现水平状态,联动支柱带动联动下压环使压缩弹簧向下移动,压缩弹簧在限位环上稳定压缩,同时联动支柱带动密封盖向下移动,密封盖不再与导向筒底部进行密封,动力电池外壳与下模具成型座内壁挤压的压强空气进入到导向筒内部,通过导向筒从限位环内部下排,顺着导向筒与密封盖之间的空隙外排出去,能够确保动力电池外壳稳定与下模具成型座内壁挤压贴合,避免造成动力电池外壳与下模具成型座之间存在较多空气,动力电池外壳成型后,上凸起模具不再对动力电池外壳进行挤压,这样在压缩弹簧上弹力作用下,联动下压环带动联动支柱沿着限位环内壁向上移动,同时联动支柱带动密封盖顶端贴合在导向筒底端位置处进行密封孔位,避免灰尘杂质进入到导向筒内部,同时联动支柱带动橡胶挤压透气环向上挤压动力电池外壳,动力电池外壳能够从下模具成型座内部自动上顶出去。

7、优选地,所述联动支柱的外壁设有与导向筒内壁竖向滑动连接的联动环,且联动环与联动支柱之间固定连接,所述导向筒的内壁呈圆环等距嵌入开设有多个导向滑槽,每个导向滑槽的内部均设有与联动环外壁固定连接的导向滑板,所述导向滑板的一侧从上到下依次嵌入有多个滚动连接的滚珠。

8、通过采用上述技术方案,联动支柱带动联动环对橡胶挤压透气环起到竖向支撑作用,同时联动环带动三个导向滑板沿着导向滑槽内壁导向移动,导向滑板带动多个滚珠沿着导向滑槽内壁滚动。

9、本实用新型的技术效果和优点:

10、通过设置泄压回弹机构,动力电池外壳与下模具成型座内壁挤压的压强空气进入到导向筒内部,通过导向筒从限位环内部下排,动力电池外壳成型后,上凸起模具不再对动力电池外壳进行挤压,这样在压缩弹簧上弹力作用下,联动下压环带动联动支柱沿着限位环内壁向上移动,能够使动力电池外壳贴合在下模具成型座内腔上,而且挤压完毕后动力电池外壳自动取出成型,不仅提高动力电池壳生产精确性,而且提高力电池壳的生产效率;

11、联动支柱带动联动环对橡胶挤压透气环起到竖向支撑作用,同时联动环带动三个导向滑板沿着导向滑槽内壁导向移动,多个滚珠沿着导向滑槽内壁滚动,避免橡胶挤压透气环发生偏移。

技术特征:

1.一种动力电池壳成型模具,包括下模具成型座(1),所述下模具成型座(1)的底端固定连接有支撑底座(2),所述支撑底座(2)的内壁焊接有导向筒(3),其特征在于:所述导向筒(3)的内部设有泄压回弹机构;

2.根据权利要求1所述的一种动力电池壳成型模具,其特征在于:所述橡胶挤压透气环(4)和压缩弹簧(7)均与导向筒(3)内壁之间竖向滑动连接,且导向筒(3)的内壁和橡胶挤压透气环(4)的外壁均设为光滑面。

3.根据权利要求1所述的一种动力电池壳成型模具,其特征在于:所述联动下压环(6)和限位环(8)均与压缩弹簧(7)之间固定连接,所述联动下压环(6)与联动支柱(5)之间固定连接,且限位环(8)的外壁与导向筒(3)内壁之间焊接,所述限位环(8)内壁与联动支柱(5)外壁之间竖向滑动连接。

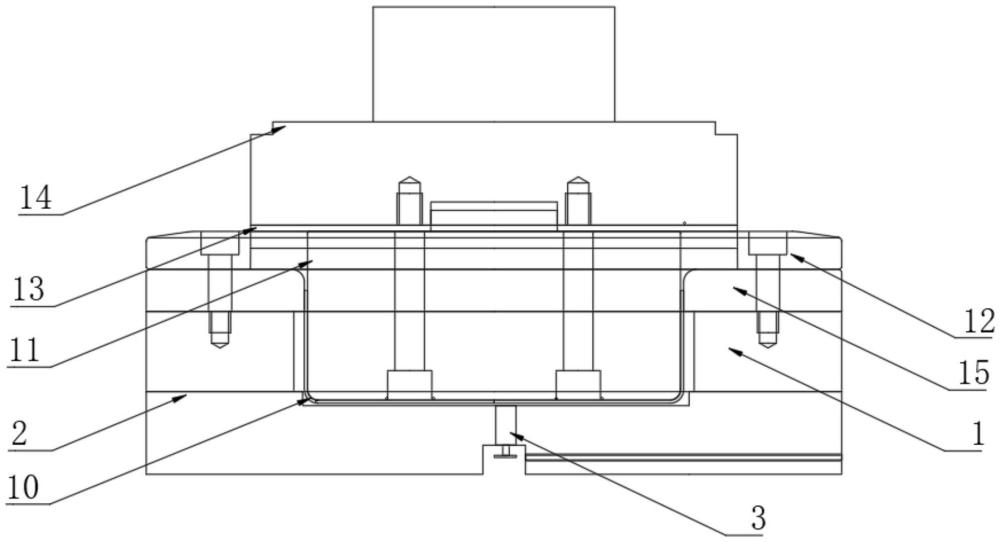

4.根据权利要求1所述的一种动力电池壳成型模具,其特征在于:所述下模具成型座(1)的内壁竖向滑动连接有动力电池外壳(10),在动力电池外壳(10)的上方从下到上依次设有上凸起模具(11)和落料片凸模(14),所述下模具成型座(1)的上方从下到上依次安装有拉伸凹模(15)和落料片凹模(12)。

5.根据权利要求4所述的一种动力电池壳成型模具,其特征在于:所述动力电池外壳(10)与上凸起模具(11)之间竖向滑动连接,且上凸起模具(11)与落料片凸模(14)之间通过螺栓固定连接。

6.根据权利要求4所述的一种动力电池壳成型模具,其特征在于:所述拉伸凹模(15)分别与落料片凹模(12)和下模具成型座(1)之间压铸一体化成型。

7.根据权利要求1所述的一种动力电池壳成型模具,其特征在于:所述联动支柱(5)的外壁设有与导向筒(3)内壁竖向滑动连接的联动环(16),且联动环(16)与联动支柱(5)之间固定连接,所述导向筒(3)的内壁呈圆环等距嵌入开设有多个导向滑槽(17),每个导向滑槽(17)的内部均设有与联动环(16)外壁固定连接的导向滑板(18),所述导向滑板(18)的一侧从上到下依次嵌入有多个滚动连接的滚珠(19)。

技术总结

本技术公开了一种动力电池壳成型模具,具体涉及模具技术领域,包括下模具成型座,所述底端固定连接有支撑底座,所述支撑底座的内壁焊接有导向筒,所述导向筒的内部设有泄压回弹机构。本技术通过设置泄压回弹机构,动力电池外壳与下模具成型座内壁挤压的压强空气进入到导向筒内部,通过导向筒从限位环内部下排,在压缩弹簧上弹力作用下,联动下压环带动联动支柱沿着限位环内壁向上移动,动力电池外壳贴合在下模具成型座内腔上不会产生较强空气,而且挤压完毕后动力电池外壳自动取出成型,不仅提高动力电池壳生产贴合精确性,而且提高力电池壳的生产效率。

技术研发人员:李武章,袁沙,励建立

受保护的技术使用者:江苏科达利精密工业有限公司

技术研发日:20230811

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!