一种油压中心架的制作方法

本技术属于零件加工辅助工具,更具体地说,涉及一种油压中心架。

背景技术:

1、中心架主要用于加工长轴类零件或者球类零件时,对零件起到支撑作用,防止零件在加工时受力变形。通过中心架的卡爪卡住零件,从而固定零件,方便对其加工。

2、油压中心架采用油马达驱动,常规的油压中心架包括两个滑板,两个滑板设置于矩形导轨上,且通过一条穿设矩形导轨的正反牙丝杆传动,两个滑板在矩形导轨上运动方向相反,实现对工件夹紧放松。

3、由于正反牙丝杆缺乏防护结构,这就导致油压中心架长时间工作下容易发生故障。一方面,矩形导轨要求结构紧凑,受力大、刚性足,不易加工;另一方面,现有技术中比较常规的是在正反牙丝杆外周设置防护罩。现有的防护罩有风琴式防护罩、风琴铠甲式防护罩、伸缩式防护罩。其中,风琴式防护罩伸缩比例较大,但不适合平扑使用,存在夹存铁削等垃圾,影响伸缩比,久之造成损坏;风琴铠甲式防护罩和伸缩式护罩伸缩比例小,安装空间不允许。

技术实现思路

1、针对现有技术中存在的至少部分问题,本实用新型提供一种油压中心架。

2、为解决上述问题,本实用新型采用如下的技术方案。

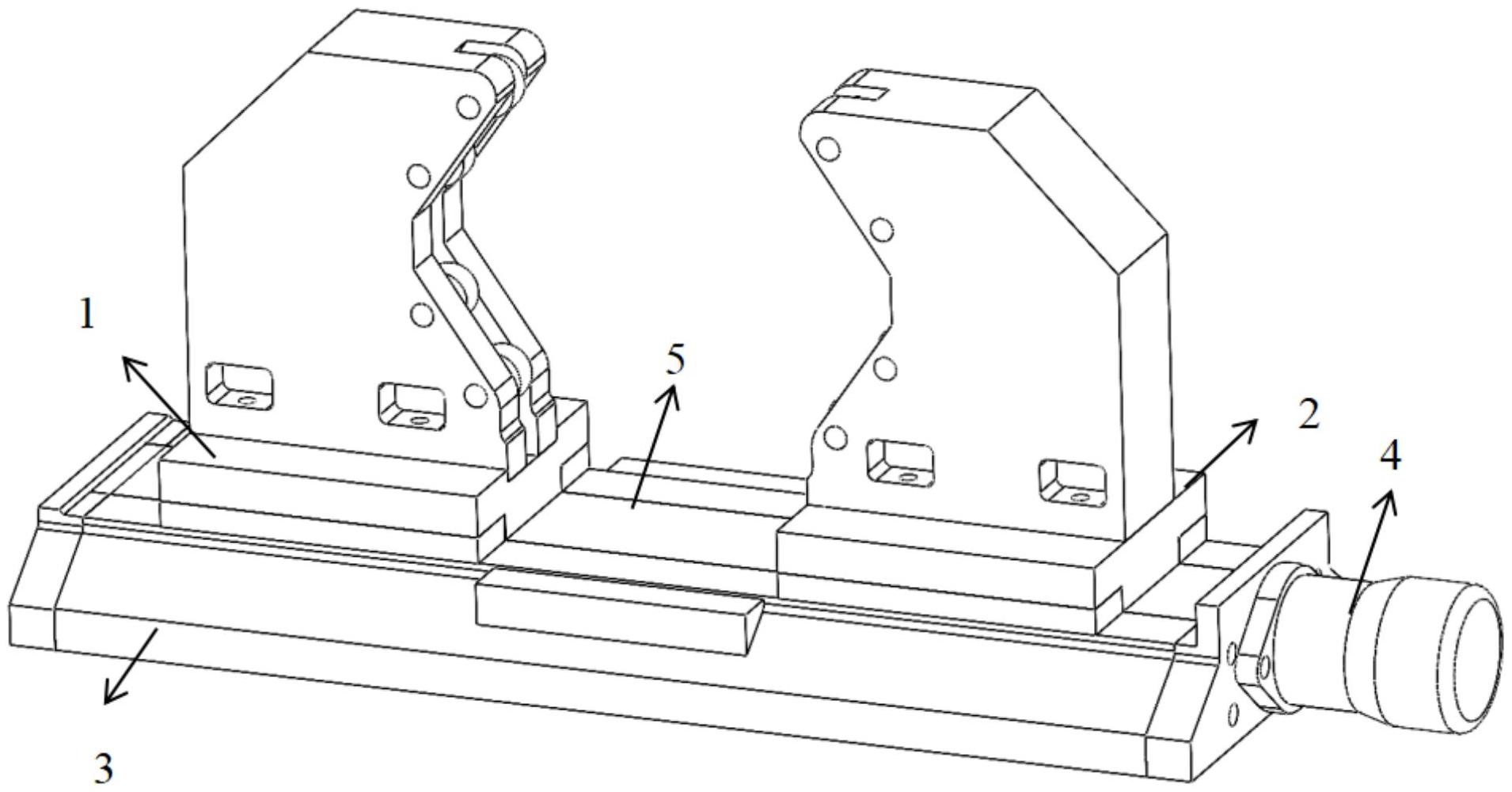

3、一种油压中心架,包括第一滑板、第二滑板、以及连接并驱动第一滑板和第二滑板在矩形导轨上运动的丝杆,所述矩形导轨上设置有防护钢片,所述第一滑板或所述第二滑板至少有部分向外拱起,以使得所述防护钢片至少能够穿过第一滑板或所述第二滑板向外拱起的部分。

4、在一个实施方式中,所述第一滑板和所述第二滑板的结构相同;

5、所述第一滑板和所述第二滑板的中心线位于同一水平线上;

6、所述第一滑板和所述第二滑板在矩形导轨上运动的方向相反。

7、在一个实施方式中,所述第一滑板或所述第二滑板的中心部分向外拱起。

8、在一个实施方式中,所述第一滑板或所述第二滑板由拱形的上板和拱形的下板组合而成;

9、所述上板和所述下板拱起的方向相反。

10、在一个实施方式中,所述上板和下板均包括:

11、平面式的连接部;

12、拱起部,相对于连接部向上或向下凸出;

13、所述连接部位于拱起部的两侧,并与拱起部一体成型;

14、所述连接部设置有若干螺孔。

15、相比于现有技术,本实用新型油压中心架具有如下技术优势:

16、(1)本实用新型通过在矩形导轨上设置有防护钢片,第一滑板或第二滑板至少有部分向外拱起,以使得防护钢片至少能够穿过第一滑板或所述第二滑板向外拱起的部分,利用拱起部分连接,以方便防护钢片穿过,这种贯穿式设计使得防护钢片伸缩比例不受限制,更好利用空间把行程最大化,使得油压中心架具有使用寿命长的优点;

17、(2)本实用新型将滑板分成上下两部分,组合一体后保持有一定空间的间隙,从而使得丝杆不被防护钢片隔断,同时滑板安装、组装简便,设计合理,易于制造。

技术特征:

1.一种油压中心架,其特征在于:包括第一滑板、第二滑板、以及连接并驱动第一滑板和第二滑板在矩形导轨上运动的丝杆;所述矩形导轨上设置有防护钢片,所述第一滑板或所述第二滑板至少有部分向外拱起,以使得所述防护钢片至少能够穿过第一滑板或所述第二滑板向外拱起的部分。

2.根据权利要求1所述的油压中心架,其特征在于:所述第一滑板和所述第二滑板的结构相同;

3.根据权利要求1所述的油压中心架,其特征在于:所述第一滑板或所述第二滑板的中心部分向外拱起。

4.根据权利要求1所述的油压中心架,其特征在于:所述第一滑板或所述第二滑板由拱形的上板和拱形的下板组合而成;

5.根据权利要求4所述的油压中心架,其特征在于:所述上板和下板均包括:

技术总结

本技术公开了一种油压中心架,属于零件加工辅助工具技术领域。包括第一滑板、第二滑板、以及连接并驱动第一滑板和第二滑板在矩形导轨上运动的丝杆,所述矩形导轨上设置有防护钢片,所述第一滑板或所述第二滑板至少有部分向外拱起,以使得所述防护钢片至少能够穿过第一滑板或所述第二滑板向外拱起的部分。本技术利用拱起部分连接,以方便防护钢片穿过,这种贯穿式设计使得防护钢片伸缩比例不受限制,更好利用空间把行程最大化,使得油压中心架具有使用寿命长的优点。

技术研发人员:巩玉圣

受保护的技术使用者:上海台圣精密机械有限公司

技术研发日:20230815

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!