一种锥度配合的自车装置的制作方法

本技术涉及一种车床自车加工装置。更具体地说,本技术涉及一种锥度配合的自车装置。

背景技术:

1、现有技术中,对于圆柱体形状的加工工件进行车床加工时,需要采用带卡爪的底板将加工工件固定于车床的主轴上,然后用车刀对旋转的加工工件进行车加工。实际使用过程中,由于反复安装拆卸等原因,会导致卡爪与工件接触的部位出现磨损。对于需要精密加工的工件来说,需要事先在底板的中心位置放置一个自车环,来模拟底板卡爪夹紧工件后,各个卡爪的实际位置。对于出现磨损的卡爪则需要进行自车修正,以确保卡爪夹紧工件的状态下,能够与工件位置尺寸相符。一般情况下,自车环为固定尺寸的环状圆柱体,如果卡爪再次出现磨损时,需要调整为外径更小的自车环,重新制作造成成本和时间的浪费。

技术实现思路

1、本实用新型的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

2、本实用新型还有一个目的是提供一种锥度配合的自车装置,其中心的自车环的侧面与每块底板相互接触的侧面锥度配合,能够模拟实现不同直径的自车环,从而匹配不同磨损条件下卡爪的自车需要,大大节约了制作成本和时间。

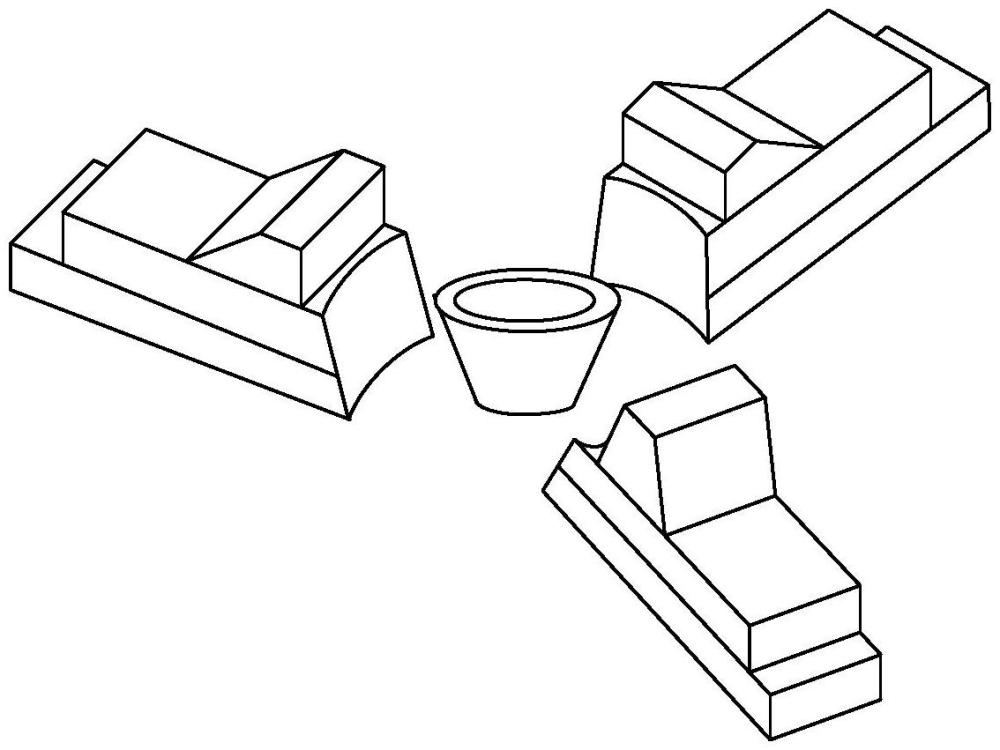

3、为了实现根据本实用新型的这些目的和其它优点,提供了一种锥度配合的自车装置,包括与车床主轴固定连接的至少3块底板,每块所述底板与所述主轴连接的另一侧设置有沿所述主轴轴线方向延伸的卡爪,圆柱形加工部件由所述卡爪沿所述主轴径向方向夹持固定,每块所述底板沿所述主轴径向方向向所述主轴中心移动,将圆台形的自车环夹持固定于所述主轴中心位置,所述自车环的侧面与每块所述底板相互接触的侧面为锥度配合。

4、优选的是,其中所述底板为3~5块。

5、优选的是,其中所述自车环的侧面与每块所述底板相互接触的侧面锥度配合的锥度为1~5度。

6、本实用新型至少包括以下有益效果:由于采用了锥度配合的自车装置,其中心的自车环的侧面与每块底板相互接触的侧面锥度配合,能够模拟实现不同直径的自车环,从而匹配不同磨损条件下卡爪的自车需要,大大节约了制作成本和时间。

7、本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种锥度配合的自车装置,其特征是,包括与车床主轴固定连接的至少3块底板,每块所述底板与所述主轴连接的另一侧设置有沿所述主轴轴线方向延伸的卡爪,对圆柱形加工部件正常加工时,所述圆柱形加工部件由所述卡爪沿所述主轴径向方向夹持固定;对所述卡爪自车修正加工时,每块所述底板沿所述主轴径向方向向所述主轴中心移动,将圆台形的自车环夹持固定于所述主轴中心位置,所述自车环的侧面与每块所述底板相互接触的侧面为锥度配合。

2.根据权利要求1所述的一种锥度配合的自车装置,其特征是,所述底板为3~5块。

3.根据权利要求1所述的一种锥度配合的自车装置,其特征是,所述自车环的侧面与每块所述底板相互接触的侧面锥度配合的锥度为1~5度。

技术总结

本技术公开了一种锥度配合的自车装置,包括与车床主轴固定连接的至少3块底板,每块所述底板与所述主轴连接的另一侧设置有沿所述主轴轴线方向延伸的卡爪,对圆柱形加工部件正常加工时,所述圆柱形加工部件由所述卡爪沿所述主轴径向方向夹持固定;对所述卡爪自车修正加工时,每块所述底板沿所述主轴径向方向向所述主轴中心移动,将圆台形的自车环夹持固定于所述主轴中心位置,所述自车环的侧面与每块所述底板相互接触的侧面为锥度配合。由于采用了锥度配合的自车装置,其中心的自车环的侧面与每块底板相互接触的侧面锥度配合,能够模拟实现不同直径的自车环,从而匹配不同磨损条件下卡爪的自车需要,大大节约了制作成本和时间。

技术研发人员:杨小春,周育江,朱海波,孙科,宋昊

受保护的技术使用者:河南钱潮智造有限公司

技术研发日:20230814

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!