一种合金开孔器的制作方法

本申请涉及开孔器的,尤其是涉及一种合金开孔器。

背景技术:

1、开孔器是一种用于在固体材料或物体上创造孔洞的工具或设备。它常用于建筑、工程、医疗、制造业等领域,以便进行安装、固定、通风或其他需要孔洞的操作。开孔器的背景可以追溯到古代,最早的工具是用石头或金属制作的凿子或钻头,用于在木材或石头上创造孔洞;随着技术的发展,开孔器不断演进和改进,出现了许多现代化的开孔器技术。

2、相关技术中,一种开孔器,包括开孔器本体,所述开孔器本体的一侧边沿设有切削部,所述切削部的表面为金刚砂,开孔器本体远离切削部的端部设有用于与电钻端部固定的固定柄;在其他情况是,开孔器本体也能够与中心钻组合使用,加快钻孔效率。

3、但是上述开孔器应用过程中,带有金刚砂的切削部随着开孔器的使用而不断磨损,除了在朝开孔器本体轴线方向上的尺寸磨损之外,其厚度方向也会不断发生磨损,磨损过多会增加切削时的摩擦和热量产生,最终导致带有金刚砂的切削部因厚度过薄或接近开孔器本体壁厚而发生卡钻,影响到上述开孔器的钻孔效率及使用寿命;且当切削部磨损严重时也必须将整个开孔器主体进行更换,增加了使用成本,存在改进空间。

技术实现思路

1、本申请的目的是提供一种合金开孔器,解决上述相关技术中,上述开孔器的切削部磨损过多会增加切削时的摩擦和热量产生,最终导致带有金刚砂的切削部因厚度过薄或接近开孔器本体壁厚而发生卡钻,影响到上述开孔器的钻孔效率及使用寿命;且当切削部磨损严重时也必须将整个开孔器主体进行更换,增加了使用成本的问题。

2、本申请提供的一种合金开孔器采用如下的技术方案:

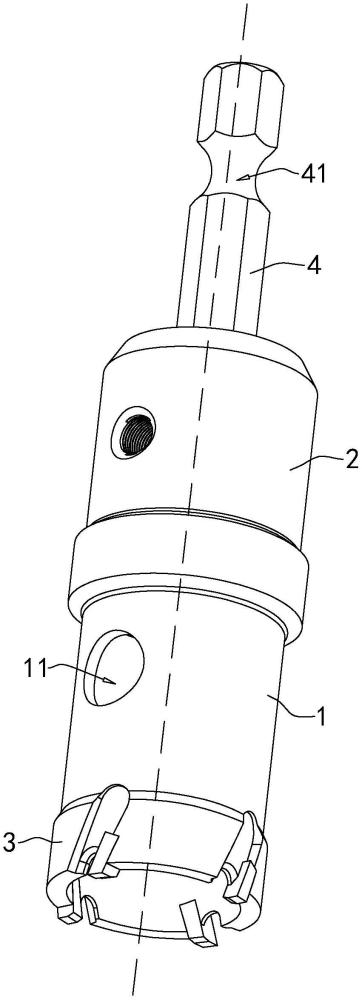

3、一种合金开孔器,包括开孔器本体,所述开孔器本体的两端分别设有用于固定中心钻的固定部和用于钻孔加工的切削部,所述固定部远离切削部的侧面设有固定柄,所述开孔器本体上设有排屑孔;所述切削部远离固定部的开口边沿均匀嵌设有若干切削刃,所述切削部的外周面靠近切削刃处设有若干导屑槽,所述导屑槽的数量与切削刃的数量相同。

4、通过采用上述技术方案,在需要使用该合金开孔器对待开孔面进行加工时,先将电钻通过固定柄与开孔器本体连接,以此通过电钻带动开孔器本体上的切削部同步转动,切削部上的切削刃对待钻孔面进行钻孔加工,加工时产生的碎屑通过导屑槽和排屑孔排至开孔器本体的外侧面;且切削刃的切削边缘设计成尖锐的刀锋,能够更容易地切割工件材料,与带有金刚砂的开孔器相比,切削刃在切削时产生的摩擦和热量相对较少,因此能够提高切削效率和加工速度,同时也延长该合金开孔器的使用寿命;由于切削刃的嵌设安装,因此在切削刃磨损严重需要更换时,可以更换切削刃,将旧的切削刃拆卸,然后将新的切削刃再次安装到对应的位置,以此降低更换的成本。

5、可选的,所述切削部的壁厚尺寸大于开孔器本体的壁厚尺寸。

6、通过采用上述技术方案,以此来提高切削部的使用寿命,降低切削部在钻孔加工中出现磨损严重乃至形变的可能性,提高该合金开孔器的使用性能。

7、可选的,所述导屑槽的一侧延伸至开孔器本体的外侧面。

8、通过采用上述技术方案,由于导屑槽的一侧延伸至开孔器本体的外侧面,以此设置,在开孔加工时,产生的碎屑能够通过导屑槽排至开孔器本体的外侧面,降低碎屑对钻孔加工时的妨碍,提高该合金钻孔器的钻孔性能。

9、可选的,所述开孔器本体与固定部的连接处外周面上绕开孔器本体的轴线设有加强凸环。

10、通过采用上述技术方案,由于在开孔器本体与固定部的连接处外周面上设有加强凸环,以此设置,加强固定部与开孔器本体连接处的结构强度。

11、可选的,所述固定柄、固定部、开孔器本体与切削部一体加工成型。

12、通过采用上述技术方案,由于固定柄、固定部、开孔器本体与切削部一体加工成型,相较于分体设置,以此设置省去了组装的步骤,提高了固定柄、固定部、开孔器本体与切削部四者的组装效率。

13、可选的,所述固定部的内部设有供中心钻插入的定位槽,所述固定部上设有用于与定位槽连通且供螺栓旋入的固定螺孔。

14、通过采用上述技术方案,在有需要的时候,由于定位槽和固定螺孔的设置,可以将中心钻与该合金开孔器组装,便于钻孔加工。

15、可选的,所述定位槽的开口边沿设倒角。

16、通过采用上述技术方案,由于在定位槽的开口边沿为倒角,在中心钻插入到定位槽内部时,便于将中心钻插入到对应的定位槽内部,提高中心钻与该合金开孔器的组装效率。

17、可选的,所述固定柄的外周面绕自身的轴线开设有限位环槽。

18、通过采用上述技术方案,在电钻与固定柄组装固定时,电钻端部的内设有弹簧与钢珠的配合,弹簧挤压钢珠使钢珠的一部分插入到限位环槽的内部,加强固定柄与电钻的组装稳定性。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.通过切削部上切削齿和导屑槽的设置,与带有金刚砂的开孔器相比,切削刃在切削时产生的摩擦和热量相对较少,产生的碎屑能够通过导屑槽排至开孔器本体的外侧面,降低碎屑对钻孔加工时的妨碍,因此能够提高切削效率和加工速度,同时也延长该合金开孔器的使用寿命;同时由于切削刃的嵌设安装,因此在切削刃磨损严重需要更换时,可以更换切削刃,将旧的切削刃拆卸,然后将新的切削刃再次安装到对应的位置,以此降低更换的成本。

21、2.由于固定柄、固定部、开孔器本体与切削部一体加工成型,相较于分体设置,以此设置省去了组装的步骤,提高了固定柄、固定部、开孔器本体与切削部四者的组装效率。

技术特征:

1.一种合金开孔器,包括开孔器本体(1),所述开孔器本体(1)的两端分别设有用于固定中心钻的固定部(2)和用于钻孔加工的切削部(3),所述固定部(2)远离切削部(3)的侧面设有固定柄(4),所述开孔器本体(1)上设有排屑孔(11);

2.根据权利要求1所述的一种合金开孔器,其特征在于,所述切削部(3)的壁厚尺寸大于开孔器本体(1)的壁厚尺寸。

3.根据权利要求1所述的一种合金开孔器,其特征在于,所述导屑槽(32)的一侧延伸至开孔器本体(1)的外侧面。

4.根据权利要求1所述的一种合金开孔器,其特征在于,所述开孔器本体(1)与固定部(2)的连接处外周面上绕开孔器本体(1)的轴线设有加强凸环(12)。

5.根据权利要求1所述的一种合金开孔器,其特征在于,所述固定柄(4)、固定部(2)、开孔器本体(1)与切削部(3)一体加工成型。

6.根据权利要求1所述的一种合金开孔器,其特征在于,所述固定部(2)的内部设有供中心钻插入的定位槽(21),所述固定部(2)上设有用于与定位槽(21)连通且供螺栓旋入的固定螺孔(22)。

7.根据权利要求6所述的一种合金开孔器,其特征在于,所述定位槽(21)的开口边沿为倒角。

8.根据权利要求1所述的一种合金开孔器,其特征在于,所述固定柄(4)的外周面绕自身的轴线开设有限位环槽(41)。

技术总结

本申请涉及一种合金开孔器,涉及开孔器的技术领域,其包括开孔器本体,所述开孔器本体的两端分别设有用于固定中心钻的固定部和用于钻孔加工的切削部,所述固定部远离切削部的侧面设有固定柄,所述开孔器本体上设有排屑孔;所述切削部远离固定部的开口边沿均匀嵌设有若干切削刃,所述切削部的外周面靠近切削刃处设有若干导屑槽,所述导屑槽的数量与切削刃的数量相同;本申请通过切削部上切削齿和导屑槽的设置,与带有金刚砂的开孔器相比,在切削时产生的摩擦和热量较少,提高切削效率,延长开孔器的使用寿命;且在切削刃磨损严重需要更换时,可以将旧的切削刃拆卸,然后将新的切削刃再次安装到对应的位置,以此降低更换的成本。

技术研发人员:李高书,吴福东

受保护的技术使用者:浙江成洲合金工具有限公司

技术研发日:20230816

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!