一种热熔断体生产用外壳铆接装置的制作方法

本技术涉及热熔断体生产装置,尤其涉及一种热熔断体生产用外壳铆接装置。

背景技术:

1、热熔断体是一种用于电力输电线路上的断路器,它的外壳通常由铝合金材料制成。为了确保外壳的密封性和机械强度,铆接是一种常用的连接方式。

2、但是现有的部分外壳铆接装置,一般对热熔断体采用的是固定式的稳定机构,在面对不同规格的热熔断体时,还需要工作人员去对稳定机构进行更换至对应规格,一定程度上加重了工作人员的工作负担。

技术实现思路

1、为了弥补以上不足,本实用新型提供了一种热熔断体生产用外壳铆接装置,皆在改善,装置稳定热熔断体稳定机构无法根据规格的变化作出调整的问题。

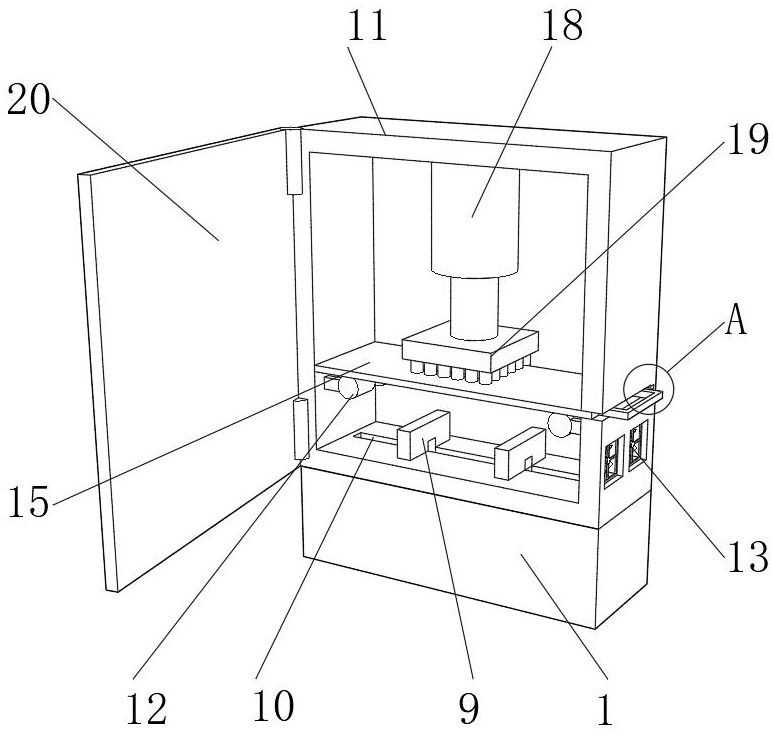

2、为了实现上述目的,本实用新型采用了如下技术方案:一种热熔断体生产用外壳铆接装置,包括夹持柜,所述夹持柜内部设置有电机,所述电机输出端固定连接有转柱,所述转柱外侧壁固定连接有转板,所述转板内部转动连接有连接杆一端,所述连接杆另一端转动连接有推拉块,所述夹持柜内侧壁固定连接有固定板,所述固定板内部设置有滑槽一,所述推拉块顶壁固定连接有夹持杆,所述夹持柜顶壁设置有铆接柜,所述铆接柜内侧底壁设置有滑槽二。

3、作为上述技术方案的进一步描述:

4、所述推拉块滑动连接在滑槽一内部,所述转柱转动连接在固定板内部,所述夹持杆贯穿夹持柜并延伸至外部,所述夹持杆滑动连接在滑槽二内部。

5、作为上述技术方案的进一步描述:

6、所述铆接柜内部设置有加热棒,所述铆接柜内部设置有风扇。

7、作为上述技术方案的进一步描述:

8、所述风扇一侧设置有隔热板一,所述隔热板一转动连接在铆接柜内部。

9、作为上述技术方案的进一步描述:

10、所述铆接柜内部设置有隔热板二,所述铆接柜内部设置有滑槽三。

11、作为上述技术方案的进一步描述:

12、所述隔热板二滑动连接在滑槽三内部,所述隔热板二一侧固定连接有把手。

13、作为上述技术方案的进一步描述:

14、所述铆接柜内部设置有液压组件,所述液压组件输出端固定连接有铆接组件。

15、作为上述技术方案的进一步描述:

16、所述铆接柜外侧壁设置有柜门。

17、本实用新型具有如下有益效果:

18、1、本实用新型中,首先通过夹持柜、电机、转柱、转板、连接杆、推拉块、固定板、滑槽一、夹持杆、滑槽二和铆接柜之间的配合,达到了设备可根据不同规格的热熔断体去进行夹持的效果,解决了面对不同规格热熔断体需要进行外壳铆接时,工作人员还需对稳定机构去进行更换的问题,一定程度上减轻了工作人员的工作负担。

19、2、本实用新型中,通过铆接柜、加热棒、风扇、隔热板一、隔热板二、滑槽三和把手之间的配合,达到了对热熔断体铝合金外壳进行加热并散热的效果,解决了铝合金外壳铆接不稳定的问题,一定程度上提高了装置的实用性。

技术特征:

1.一种热熔断体生产用外壳铆接装置,包括夹持柜(1),其特征在于:所述夹持柜(1)内部设置有电机(2),所述电机(2)输出端固定连接有转柱(3),所述转柱(3)外侧壁固定连接有转板(4),所述转板(4)内部转动连接有连接杆(5)一端,所述连接杆(5)另一端转动连接有推拉块(6),所述夹持柜(1)内侧壁固定连接有固定板(7),所述固定板(7)内部设置有滑槽一(8),所述推拉块(6)顶壁固定连接有夹持杆(9),所述夹持柜(1)顶壁设置有铆接柜(11),所述铆接柜(11)内侧底壁设置有滑槽二(10)。

2.根据权利要求1所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述推拉块(6)滑动连接在滑槽一(8)内部,所述转柱(3)转动连接在固定板(7)内部,所述夹持杆(9)贯穿夹持柜(1)并延伸至外部,所述夹持杆(9)滑动连接在滑槽二(10)内部。

3.根据权利要求1所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述铆接柜(11)内部设置有加热棒(12),所述铆接柜(11)内部设置有风扇(13)。

4.根据权利要求3所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述风扇(13)一侧设置有隔热板一(14),所述隔热板一(14)转动连接在铆接柜(11)内部。

5.根据权利要求1所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述铆接柜(11)内部设置有隔热板二(15),所述铆接柜(11)内部设置有滑槽三(16)。

6.根据权利要求5所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述隔热板二(15)滑动连接在滑槽三(16)内部,所述隔热板二(15)一侧固定连接有把手(17)。

7.根据权利要求1所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述铆接柜(11)内部设置有液压组件(18),所述液压组件(18)输出端固定连接有铆接组件(19)。

8.根据权利要求1所述的一种热熔断体生产用外壳铆接装置,其特征在于:所述铆接柜(11)外侧壁设置有柜门(20)。

技术总结

本技术涉及热熔断体生产装置技术领域,公开了一种热熔断体生产用外壳铆接装置,包括夹持柜,所述夹持柜内部设置有电机,所述电机输出端固定连接有转柱,所述转柱外侧壁固定连接有转板,所述转板内部转动连接有连接杆一端,所述连接杆另一端转动连接有推拉块,所述夹持柜内侧壁固定连接有固定板,所述固定板内部设置有滑槽一,所述推拉块顶壁固定连接有夹持杆。本技术中,通过夹持柜、电机和转柱等组件之间的配合,达到了设备可根据不同规格的热熔断体去进行夹持的效果,解决了面对不同规格热熔断体需要进行外壳铆接时,工作人员还需对稳定机构去进行更换的问题,一定程度上减轻了工作人员的工作负担。

技术研发人员:熊威中

受保护的技术使用者:佛山市仁星电气有限公司

技术研发日:20230818

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!