一种异型钢轨锻压段轨底加工定位装置的制作方法

本技术涉及道岔制造,特别涉及一种异型钢轨锻压段轨底加工定位装置。

背景技术:

1、当前,对异形钢轨轨底进行铣削时,一般采用轨头顶面定位,机械式压板进行装夹,加工时,轨底留量粗加工后,人工采用游标卡尺测量两侧轨肢厚度,当两侧厚度不均匀时,人工调整钢轨姿态,继续加工,直至两侧轨肢厚度均匀,上述方法存在定位方式不合理,夹紧不稳固等问题,容易导致加工完成后,锻压段轨肢加工厚度公差偏差较大,部分存在超差的情况,从而严重影响产品质量。

技术实现思路

1、本实用新型的目的是提供一种异型钢轨锻压段轨底加工定位装置,主要用于异型钢轨的锻压段轨底面加工的定位和装夹,装置以轨肢上表面定位,保证了定位基准与测量基准相统一,同时在两侧前后分别设置了两个定位头,有效保证了两侧轨肢全长范围内的定位,提高了定位精度,并且在锻压段端头和结束处分别设置了液压压紧机构,装夹可靠,可以满足异型钢轨轨底加工的定位和装夹的需求。

2、为了达到上述目的,本实用新型采用的主要技术方案包括:

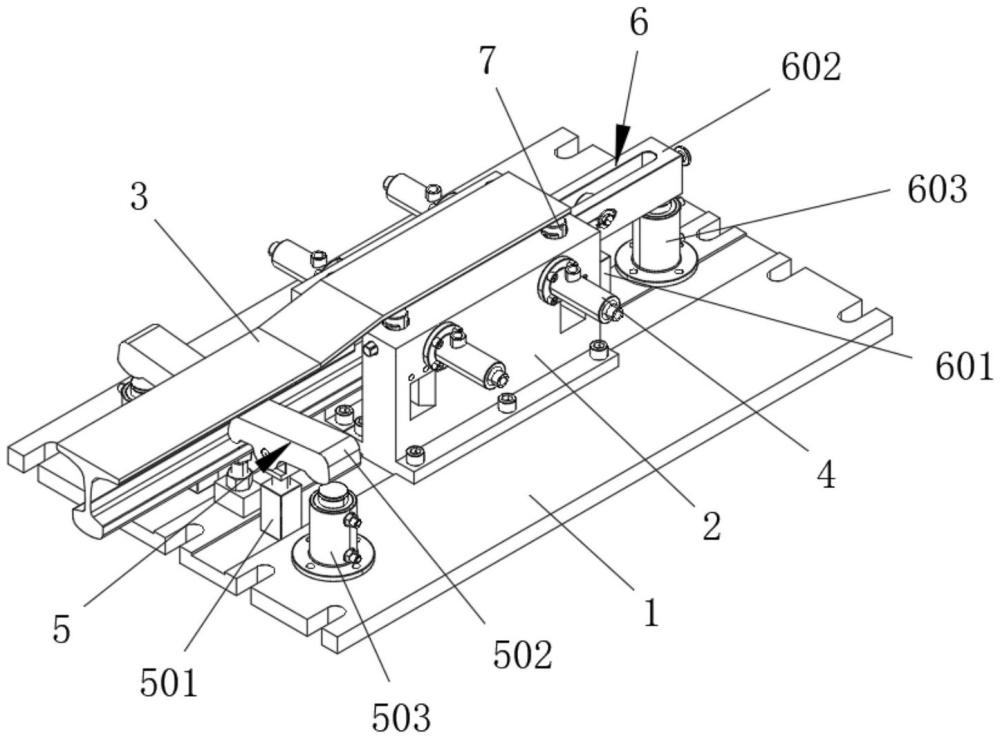

3、一种异型钢轨锻压段轨底加工定位装置,包括:

4、底座以及待加工异型钢轨;

5、用于放置所述待加工异型钢轨的定位座,所述定位座设置于所述底座的顶部,所述定位座的两侧均安装有对称设置的两个轨腰液压夹紧顶杆,所述底座的顶部且对应所述待加工异型钢轨的侧面位置安装有对称设置的两个侧向夹持组件,所述底座的顶部且对应所述待加工异型钢轨端头的位置设置有端头抬升组件。

6、上述异型钢轨锻压段轨底加工定位装置,其中,所述定位座的底部通过安装螺栓固定于所述底座的顶部。

7、上述异型钢轨锻压段轨底加工定位装置,其中,所述侧向夹持组件包括固定连接在所述底座顶部的侧向中间旋转连接杆,所述侧向中间旋转连接杆的顶部通过连接轴转动安装有与所述待加工异型钢轨的侧面相匹配的侧向压板,所述底座的顶部且对应所述侧向压板的位置安装有用于驱动所述侧向压板转动的侧向抬升液压顶杆。

8、上述异型钢轨锻压段轨底加工定位装置,其中,所述端头抬升组件包括固定连接在所述底座顶部的端头中间旋转连接杆,所述端头中间旋转连接杆的顶部通过连接轴转动安装有端头压板,所述底座的顶部且对应所述端头压板的位置安装有用于驱动所述端头压板转动的端头抬升液压顶杆。

9、上述异型钢轨锻压段轨底加工定位装置,其中,所述定位座的顶部且对应所述待加工异型钢轨的位置还设置有对称设置的定位头。

10、本实用新型至少具备以下有益效果:

11、1、本实用新型中,实现了一种异型钢轨锻压段轨底加工定位装置,主要用于异型钢轨的锻压段轨底面加工的定位和装夹,装置以轨肢上表面定位,保证了定位基准与测量基准相统一。

12、2、本实用新型中,在两侧前后分别设置了两个定位头,有效保证了两侧轨肢全长范围内的定位,提高了定位精度。

13、3、本实用新型中,在锻压段端头和结束处分别设置了液压压紧机构,装夹可靠,可以满足异型钢轨轨底加工的定位和装夹的需求。

技术特征:

1.一种异型钢轨锻压段轨底加工定位装置,其特征在于,包括:

2.根据权利要求1所述的一种异型钢轨锻压段轨底加工定位装置,其特征在于:所述定位座(2)的底部通过安装螺栓固定于所述底座(1)的顶部。

3.根据权利要求2所述的一种异型钢轨锻压段轨底加工定位装置,其特征在于:所述侧向夹持组件(5)包括固定连接在所述底座(1)顶部的侧向中间旋转连接杆(501),所述侧向中间旋转连接杆(501)的顶部通过连接轴转动安装有与所述待加工异型钢轨(3)的侧面相匹配的侧向压板(502),所述底座(1)的顶部且对应所述侧向压板(502)的位置安装有用于驱动所述侧向压板(502)转动的侧向抬升液压顶杆(503)。

4.根据权利要求3所述的一种异型钢轨锻压段轨底加工定位装置,其特征在于:所述端头抬升组件(6)包括固定连接在所述底座(1)顶部的端头中间旋转连接杆(601),所述端头中间旋转连接杆(601)的顶部通过连接轴转动安装有端头压板(602),所述底座(1)的顶部且对应所述端头压板(602)的位置安装有用于驱动所述端头压板(602)转动的端头抬升液压顶杆(603)。

5.根据权利要求4所述的一种异型钢轨锻压段轨底加工定位装置,其特征在于:所述定位座(2)的顶部且对应所述待加工异型钢轨(3)的位置还设置有对称设置的定位头(7)。

技术总结

本技术公开了一种异型钢轨锻压段轨底加工定位装置,包括底座以及待加工异型钢轨;用于放置放置待加工异型钢轨的定位座,定位座设置于底座的顶部,定位座的两侧均安装有对称设置的两个轨腰液压夹紧顶杆,底座的顶部且对应待加工异型钢轨的侧面位置安装有对称设置的两个侧向夹持组件。本技术主要用于异型钢轨的锻压段轨底面加工的定位和装夹,装置以轨肢上表面定位,保证了定位基准与测量基准相统一,同时在两侧前后分别设置了两个定位头,有效保证了两侧轨肢全长范围内的定位,提高了定位精度,并且在锻压段端头和结束处分别设置了液压压紧机构,装夹可靠,可以满足异型钢轨轨底加工的定位和装夹的需求。

技术研发人员:张宜,闫宇青,张朝富,徐光辉,朱鹏杰

受保护的技术使用者:中铁宝桥集团有限公司

技术研发日:20230823

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!