一种卧式单面双工位钻孔攻丝组合机床的制作方法

本技术涉及加工阀门,具体涉及一种卧式单面双工位钻孔攻丝组合机床。

背景技术:

1、组合机床是用按系列化标准化设计的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成的专用机床。工序比较集中,加工效率高。它能够对一种(或几种)零件进行多刀,多轴,多面,多工位加工。在组合机床上可以完成钻孔、扩孔、铣削、镗削等工序加工,生产效率高,加工精度稳定。

2、组合机床与通用机床和加工中心相比较,组合机床采用多刀、多工位加工,自动化程度高,生产效率高,产品质量稳定,劳动强度低,对操作工人操作水平要求不高。

3、目前现有的该新型结构包括:床身,移动工作台,夹具,多轴箱,钻孔、攻丝滑台;加工dn50-dn200范围规格阀门,实现大范围的多品种加工,同时还可兼顾部分过滤器的加工。

4、但现有技术中,传统的卧式单面双工位钻孔攻丝组合机床在使用的过程中,大多数机床只能加工一种规格阀门,导致机床加工范围受限,在当今更新产品快的时代,造成机床使用效率低,并且,针对加工工件尺寸有变化,更换步骤繁琐,提高了人工成本和时间浪费,进一步造成机床加工效率降低。

技术实现思路

1、针对现有技术的不足,本实用新型解决其技术问题所采用的技术方案是:一种卧式单面双工位钻孔攻丝组合机床,包括床身,所述床身的上表面滑动连接有移动工作台,所述移动工作台的上表面固定连接有夹具,所述夹具的外表面固定连接有按钮盒,所述床身的上表面滑动连接有钻孔装置,所述床身的上表面滑动连接有攻丝装置,所述床身外表面固定连接有电气柜,所述床身的外表面固定连接有液压站。

2、优选的,所述移动工作台的内表面固定连接有驱动油缸,实现工件钻孔、攻丝工位的转换,所述移动工作台的内表面固定连接有增倍机构,缩小机床整体外形尺寸,所述移动工作台的外表面固定连接有缓冲阀,实现工位转换的稳定性和准确性

3、优选的,所述夹具的上表面固定连接有定位块,所述夹具的顶部设置有夹紧机构,所述移动工作台的上表面固定连接有升降机构,通过定位块实现工件的定位,工件定位尽可能离多轴箱近一些,减少刀具、钻杆的悬伸长度,提高工件的加工精度,夹紧机构能前后移动,升降机构能上下升降,实现更大范围的品种加工

4、优选的,所述钻孔装置包括钻孔滑台,所述钻孔滑台的下表面与床身的上表面滑动连接,所述钻孔滑台的上表面固定连接有钻孔多轴箱,所述钻孔多轴箱的前端面固定连接有钻孔钻模板,所述钻孔多轴箱的后端面固定连接有钻孔减速机,所述钻孔钻模板的内表面固定连接有钻孔钻杆,所述钻孔钻杆的内表面固定连接有钻孔刀具,所述钻孔钻杆通过万向节与钻孔多轴箱的输出轴连接,实现扭矩的传递,满足多品种加工,如加工工件尺寸有变化,只需更换钻模板和增减钻杆数量即可,更换快捷便利,满足工件产品更新快的时代,钻孔滑台采用钻孔油缸驱动,配合调速阀,实现钻孔的快进、工进、快退动作,所述钻孔多轴箱采用齿轮传动实现钻孔的驱动动力,输出扭矩大。

5、优选的,所述攻丝装置包括攻丝滑台,所述攻丝滑台的下表面与床身的上表面滑动连接,所述攻丝滑台的上表面固定连接有攻丝多轴箱,所述攻丝多轴箱的前端面固定连接有攻丝钻模板,所述攻丝多轴箱的后端面固定连接有攻丝减速机,所述攻丝钻模板的内表面固定连接有攻丝钻杆,所述攻丝钻杆的内表面与丝锥刀具的外表面固定连接,所述攻丝钻杆通过万向节与攻丝多轴箱的输出轴连接,实现扭矩的传递,满足多品种加工,如加工工件尺寸有变化,只需更换钻模板和增减钻杆数量即可,更换快捷便利,满足工件产品更新快的时代,所述攻丝滑台采用攻丝气缸驱动,配合丝锥完成攻丝切削,攻丝多轴箱采用齿轮传动实现攻丝的驱动动力,输出扭矩大。

6、优选的,所述按钮盒固定在夹具夹紧横梁上,便于工人操作,所述按钮盒通过电气柜内电器元件和液压站上液压泵和液压阀控制整个机床的动作,所述电气柜的内部设置有报警装置,当操作失误,电流、电压过大或过小,机床就会报警,起到保护作用。

7、本实用新型的有益效果如下:

8、1.本实用新型通过设置移动工作台,移动工作台采用油缸驱动,实现工件钻孔、攻丝工位的转换;移动工作台采用增倍机构,结构紧凑,缩小机床整体外形尺寸,占地面积小;移动工作台增加缓冲阀,实现工位转换的稳定性和准确性。

9、2.本实用新型通过设置夹具,夹具定位机构实现工件的定位,工件定位尽可能离多轴箱近一些,减少刀具、钻杆的悬伸长度,提高工件的加工精度;夹具夹紧机构能前后移动,夹具工作台升降机构能上下升降,实现更大范围的品种加工。

10、3.所本实用新型通过设置钻孔装置和攻丝装置,钻孔装置采用油缸驱动,配合调速阀,实现钻孔的快进、工进、快退动作;攻丝装置采用气缸驱动,配合丝锥完成攻丝切削;钻孔、攻丝多轴箱采用齿轮传动实现钻孔、攻丝的驱动动力,输出扭矩大。钻杆、钻模板通过万向节与多轴箱的输出轴连接,实现扭矩的传递,满足多品种加工;如加工工件尺寸有变化,只需更换钻模板和增减钻杆数量即可,操作步骤简单,更换快捷便利,满足工件产品更新快的时代,多孔一起加工,提高了加工效率,解决了传统机床加工范围受限的问题。

技术特征:

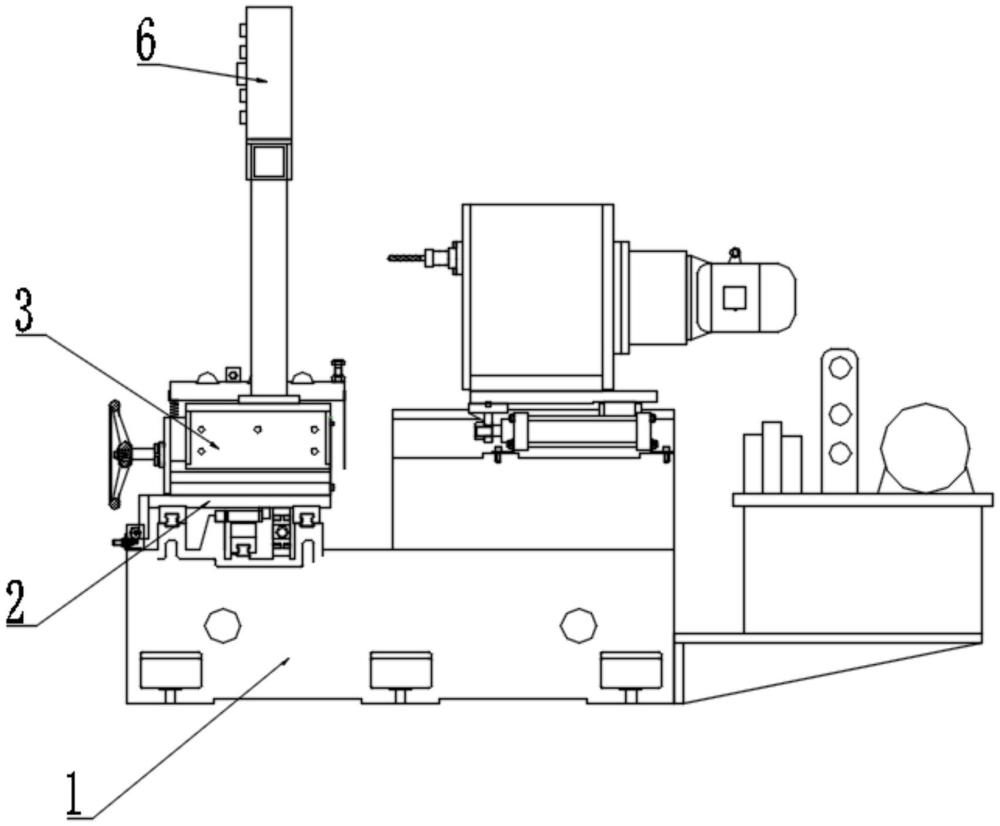

1.一种卧式单面双工位钻孔攻丝组合机床,包括床身(1),其特征在于:所述床身(1)的上表面滑动连接有移动工作台(2),所述移动工作台(2)的上表面固定连接有夹具(3),所述夹具(3)的外表面固定连接有按钮盒(6),所述床身(1)的上表面滑动连接有钻孔装置(4),所述床身(1)的上表面滑动连接有攻丝装置(5),所述床身(1)外表面固定连接有电气柜(7),所述床身(1)的外表面固定连接有液压站(8)。

2.根据权利要求1所述的一种卧式单面双工位钻孔攻丝组合机床,其特征在于:所述移动工作台(2)的内表面固定连接有驱动油缸(21),实现工件钻孔、攻丝工位的转换,所述移动工作台(2)的内表面固定连接有增倍机构(22),缩小机床整体外形尺寸,所述移动工作台(2)的外表面固定连接有缓冲阀(23),实现工位转换的稳定性和准确性。

3.根据权利要求1所述的一种卧式单面双工位钻孔攻丝组合机床,其特征在于:所述夹具(3)的上表面固定连接有定位块(31),所述夹具(3)的顶部设置有夹紧机构(32),所述移动工作台(2)的上表面固定连接有升降机构(33),通过定位块(31)实现工件的定位,工件定位尽可能离多轴箱近一些,减少刀具、钻杆的悬伸长度,提高工件的加工精度,夹紧机构(32)能前后移动,升降机构(33)能上下升降,实现更大范围的品种加工。

4.根据权利要求1所述的一种卧式单面双工位钻孔攻丝组合机床,其特征在于:所述钻孔装置(4)包括钻孔滑台(41),所述钻孔滑台(41)的下表面与床身(1)的上表面滑动连接,所述钻孔滑台(41)的上表面固定连接有钻孔多轴箱(42),所述钻孔多轴箱(42)的前端面固定连接有钻孔钻模板(43),所述钻孔多轴箱(42)的后端面固定连接有钻孔减速机(46),所述钻孔钻模板(43)的内表面固定连接有钻孔钻杆(44),所述钻孔钻杆(44)的内表面固定连接有钻孔刀具(45),所述钻孔钻杆(44)通过万向节与钻孔多轴箱(42)的输出轴连接,实现扭矩的传递,满足多品种加工,如加工工件尺寸有变化,只需更换钻模板和增减钻杆数量即可,更换快捷便利,满足工件产品更新快的时代,所述钻孔滑台(41)采用钻孔油缸(47)驱动,配合调速阀,实现钻孔的快进、工进、快退动作,钻孔多轴箱(42)采用齿轮传动实现钻孔的驱动动力,输出扭矩大。

5.根据权利要求1所述的一种卧式单面双工位钻孔攻丝组合机床,其特征在于:所述攻丝装置(5)包括攻丝滑台(51),所述攻丝滑台(51)的下表面与床身(1)的上表面滑动连接,所述攻丝滑台(51)的上表面固定连接有攻丝多轴箱(52),所述攻丝多轴箱(52)的前端面固定连接有攻丝钻模板(53),所述攻丝多轴箱(52)的后端面固定连接有攻丝减速机(56),所述攻丝钻模板(53)的内表面固定连接有攻丝钻杆(54),所述攻丝钻杆(54)的内表面与丝锥刀具(55)的外表面固定连接,所述攻丝钻杆(54)通过万向节与攻丝多轴箱(52)的输出轴连接,实现扭矩的传递,满足多品种加工,如加工工件尺寸有变化,只需更换钻模板和增减钻杆数量即可,更换快捷便利,满足工件产品更新快的时代,所述攻丝滑台(51)采用攻丝气缸(57)驱动,配合丝锥完成攻丝切削,所述攻丝多轴箱(52)采用齿轮传动实现攻丝的驱动动力,输出扭矩大。

6.根据权利要求1所述的一种卧式单面双工位钻孔攻丝组合机床,其特征在于:所述按钮盒(6)固定在夹具(3)夹紧横梁上,便于工人操作,所述按钮盒(6)通过电气柜(7)内电器元件和液压站(8)上液压泵和液压阀控制整个机床的动作,所述电气柜(7)的内部设置有报警装置,当操作失误,电流、电压过大或过小,机床就会报警,起到保护作用。

技术总结

本技术公开了一种卧式单面双工位钻孔攻丝组合机床,包括床身,所述床身的上表面滑动连接有移动工作台,所述移动工作台的上表面固定连接有夹具,所述夹具的外表面固定连接有操纵台,所述床身的上表面滑动连接有钻孔装置,所述床身的上表面滑动连接有攻丝装置,所述床身的外表面固定连接有电器柜,所述床身的外表面固定连接有液压站,本技术涉及加工阀门技术领域。该组合机床通过设置移动工作台实现钻孔、攻丝工位的转换,设置升降式、夹紧可调式夹具实现多品种加工,设置钻孔装置和攻丝装置,实现钻孔和攻丝的切削加工,移动工作台增加缓冲阀,实现工位转换的稳定性和准确性,达到钻孔、攻丝切削目的。

技术研发人员:苏效禹,苏健

受保护的技术使用者:河北禹创重工机械有限公司

技术研发日:20230826

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!