本技术涉及煤矿钻杆,具体为一种钻杆打标装置。

背景技术:

1、煤矿钻杆在加工完成之后,需要在钻杆的公头或者母头的端壁圆周印刻上logo标记,通常是采用激光打标机完成。目前钻杆打标操作主要有两种方式,一种是用手持打标机完成,一种是成套的全自动打标机。手持打标效率很低,实践批量生产中很少采用,成套的全自动打标机能够批量完成钻杆的打标加工,但是缺点是设备成本较高。为此,需要一种成本低、效率高的打标设备。

技术实现思路

1、本实用新型为了解决上述问题,提出了一种钻杆打标装置,其采用常规的激光打标机,并再此基础上进一步增加了钻杆推送机构,其能够与激光打标机完美配合,不仅效率高,而且设备成本低,非常适用于中小企业的生产实践。

2、本实用新型为了解决上述问题所采取的技术方案如下:

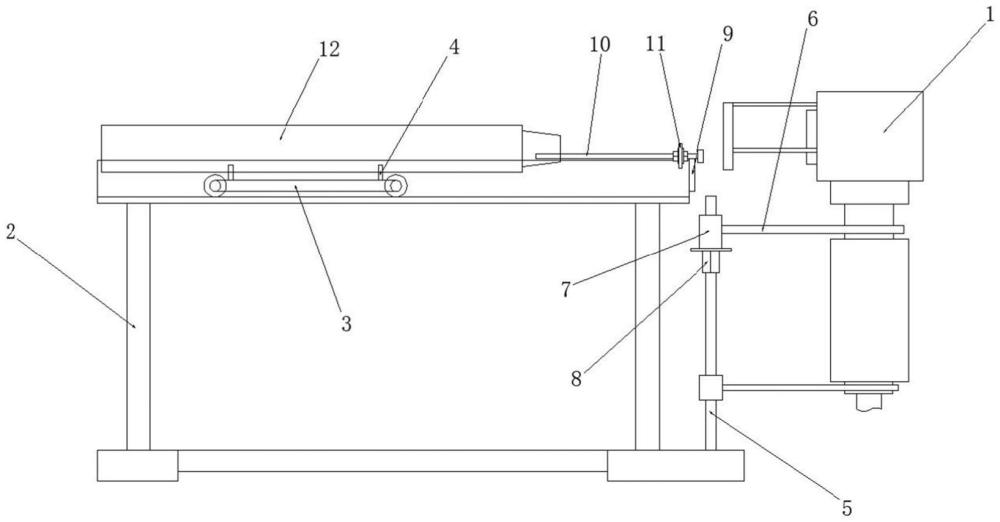

3、一种钻杆打标装置,包括激光打标机,还包括钻杆推送机构,钻杆推送机构包括推送架和设置在所述推送架顶部的推送滑车,所述推送滑车上设置有用于水平承托钻杆的承托座,所述推送架一端侧设置有升降螺杆,所述激光打标机上设置有连接臂,所述连接臂一端与所述激光打标机连接,另一端通过一套筒套接在所述升降螺杆上,所述升降螺杆上位于所述套筒底部螺纹连接有一用于调节套筒升降高度的调节螺母。

4、作为上述技术方案的优选方案,所述推送架顶部相邻激光打标机的一端设置有用于固定钻杆打标位置的限位组件。

5、作为上述技术方案的优选方案,所述限位组件包括固定杆、限位螺杆和限位盘,所述固定杆垂直设置在所述推送架的端部处,所述限位螺杆水平架设在所述固定杆的顶端,所述限位盘螺纹连接在所述限位螺杆上,且所述限位盘所在的外径圆周与所述钻杆所在的外径圆周相交,以在钻杆被推送至限位盘处时,钻杆端部边沿抵靠在所述限位盘上形成限位。

6、作为上述技术方案的优选方案,所述推送架顶部设置有供推送滑车沿其长度方向自由滑动的导轨。

7、作为上述技术方案的优选方案,所述推送架的长度大于所述钻杆的长度。

8、作为上述技术方案的优选方案,所述推送滑车包括承托板和设置在承托板两端的联轴滑轮。

9、与现有技术相比,本实用新型具有以下有益效果:

10、本实用新型所述的装置,在常规的激光打标机的基础上,不仅改进了激光打标机的固定结构,而且还额外增加了一套钻杆推送机构,其能够与激光打标机完美配合,只需要将钻杆水平放置在钻杆推送机构上,将钻杆推送至固定位置后,启动激光打标机即可完成操作,十分便捷,不会存在手持打标机效率低下的问题,也规避了全自动打标设备的高成本问题,非常适用于中小企业的生产。

技术特征:1.钻杆打标装置,包括激光打标机(1),其特征在于:还包括钻杆推送机构,钻杆推送机构包括推送架(2)和设置在所述推送架(2)顶部的推送滑车(3),所述推送滑车(3)上设置有用于水平承托钻杆(12)的承托座(4),所述推送架(2)一端侧设置有升降螺杆(5),所述激光打标机(1)上设置有连接臂(6),所述连接臂(6)一端与所述激光打标机(1)连接,另一端通过一套筒(7)套接在所述升降螺杆(5)上,所述升降螺杆(5)上位于所述套筒(7)底部螺纹连接有一用于调节套筒(7)升降高度的调节螺母(8)。

2.如权利要求1所述的钻杆打标装置,其特征在于:所述推送架(2)顶部相邻激光打标机(1)的一端设置有用于固定钻杆打标位置的限位组件。

3.如权利要求2所述的钻杆打标装置,其特征在于:所述限位组件包括固定杆(9)、限位螺杆(10)和限位盘(11),所述固定杆(9)垂直设置在所述推送架(2)的端部处,所述限位螺杆(10)水平架设在所述固定杆(9)的顶端,所述限位盘(11)螺纹连接在所述限位螺杆(10)上,且所述限位盘(11)所在的外径圆周与所述钻杆(12)所在的外径圆周相交,以在钻杆(12)被推送至限位盘(11)处时,钻杆(12)端部边沿抵靠在所述限位盘(11)上形成限位。

4.如权利要求1所述的钻杆打标装置,其特征在于:所述推送架(2)顶部设置有供推送滑车(3)沿其长度方向自由滑动的导轨。

5.如权利要求1所述的钻杆打标装置,其特征在于:所述推送架(2)的长度大于所述钻杆(12)的长度。

6.如权利要求1所述的钻杆打标装置,其特征在于:所述推送滑车(3)包括承托板和设置在承托板两端的联轴滑轮。

技术总结一种钻杆打标装置,包括激光打标机,还包括钻杆推送机构,钻杆推送机构包括推送架和设置在所述推送架顶部的推送滑车,所述推送滑车上设置有用于水平承托钻杆的承托座,所述推送架一端侧设置有升降螺杆,所述激光打标机上设置有连接臂,所述连接臂一端与所述激光打标机连接,另一端通过一套筒套接在所述升降螺杆上,所述升降螺杆上位于所述套筒底部螺纹连接有一用于调节套筒升降高度的调节螺母。本技术采用常规的激光打标机,并再此基础上进一步增加了钻杆推送机构,其能够与激光打标机完美配合,不仅效率高,而且设备成本低,非常适用于中小企业的生产实践。

技术研发人员:景向锋,杨国干,楚军义

受保护的技术使用者:襄城伟业智能机电设备制造有限公司

技术研发日:20230831

技术公布日:2024/3/31