一种零点定位夹具的制作方法

本技术涉及夹具,具体涉及一种零点定位夹具。

背景技术:

1、机械加工主要有手动加工和数控加工两大类。手动加工是指通过机械工人手工操作铣床、车床、钻床和锯床等机械设备来实现对各种材料进行加工的方法。手动加工适合进行小批量、简单的零件生产。数控加工(cnc)是指机械工人运用数控设备来进行加工,这些数控设备包括加工中心、车铣中心、电火花线切割设备、螺纹切削机等。绝大多数的机加工车间都采用数控加工技术。通过编程,把工件在笛卡尔坐标系中的位置坐标(x,y,z)转换成程序语言,数控机床的cnc控制器通过识别和解释程序语言来控制数控机床的轴,自动按要求去除材料,从而得到精加工工件。数控加工以连续的方式来加工工件,适合于大批量、形状复杂的零件。

2、现有的机加工主要采用台虎钳或电磁铁平台对工件的下端进行固定(吸附),在实际生产中技术人员会根据不同工件的不同加工要求,以尽可能调整优化工件的加工步骤,以减少工件的拆装次数,增加效率的同时保证精度。

3、现有技术,为了提高生产效率,通常会通过多台机床分别完成不同的加工工序,以实现批量生产,但不同的机床其加工精度可能存在差异,若工序环节中有一台机床出现问题,后续的机床都要停止工作等待上游供料,因此在一般情况下都不会选用上述加工方式,而通过单台机床依次完成所有工序的方式,期间需要将工件多次拆装并分中对位,效率无法得到进一步提升。

技术实现思路

1、本实用新型提供一种零点定位夹具,以解决工件如何快速定位的问题。

2、本实用新型的目的是通过以下方式实现的:

3、一种零点定位夹具,包括固定座体和夹持组件,所述夹持组件通过限位导轨安装于固定座体上,所述限位导轨的两端均可拆卸地安装有限位块,所述固定座体的四周均设置有垂直于水平面的分中基准面。

4、上述说明中进一步的,所述夹持组件包括有限位座体以及由左到右依次设置于所述限位座体上的第一夹持块、第二夹持块和第三夹持块。

5、上述说明中进一步的,所述限位座体通过对应的燕尾槽分别与所述第一夹持块、第二夹持块和第三夹持块进行配合。

6、上述说明中进一步的,所述第一夹持块、第二夹持块和第三夹持块上均对应设置有夹持槽,所述夹持槽的底部设置有向内延伸的收缩缝隙,所述夹持槽的一侧设置有贯穿所述收缩缝隙的紧固螺丝。

7、上述说明中进一步的,所述第一夹持块、第二夹持块和第三夹持块均匀设置有若干个。

8、本实用新型的有益效果:其一,通过固定设置于机床工作台上的固定座体做为工件的定位基准,在使用时,可通过固定座体四周的分中基准面进行分中定位;其二,夹持组件通过限位导轨可拆卸的设置,可便于更换不同的专用的夹具,以增加工件加工效率。

技术特征:

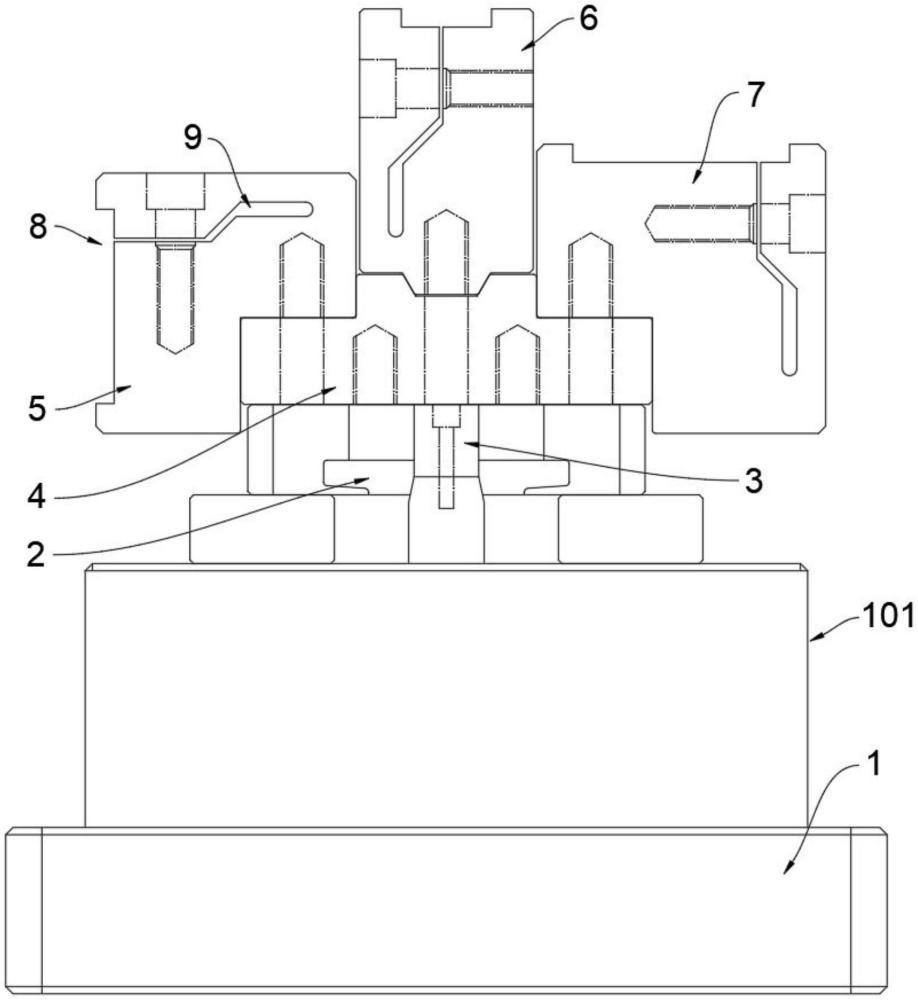

1.一种零点定位夹具,包括固定座体(1)和夹持组件,其特征在于:所述夹持组件通过限位导轨(2)安装于固定座体(1)上,所述限位导轨(2)的两端均可拆卸地安装有限位块(3),所述固定座体(1)的四周均设置有垂直于水平面的分中基准面(101)。

2.根据权利要求1所述一种零点定位夹具,其特征在于:所述夹持组件包括有限位座体(4)以及由左到右依次设置于所述限位座体(4)上的第一夹持块(5)、第二夹持块(6)和第三夹持块(7)。

3.根据权利要求2所述一种零点定位夹具,其特征在于:所述限位座体(4)通过对应的燕尾槽(10)分别与所述第一夹持块(5)、第二夹持块(6)和第三夹持块(7)进行配合。

4.根据权利要求2所述一种零点定位夹具,其特征在于:所述第一夹持块(5)、第二夹持块(6)和第三夹持块(7)上均对应设置有夹持槽(8),所述夹持槽(8)的底部设置有向内延伸的收缩缝隙(9),所述夹持槽(8)的一侧设置有贯穿所述收缩缝隙(9)的紧固螺丝。

5.根据权利要求2所述一种零点定位夹具,其特征在于:所述第一夹持块(5)、第二夹持块(6)和第三夹持块(7)均匀设置有若干个。

技术总结

本技术涉及夹具技术领域的一种零点定位夹具,包括固定座体和夹持组件,所述夹持组件通过限位导轨安装于固定座体上,所述限位导轨的两端均可拆卸地安装有限位块,所述固定座体的四周均设置有垂直于水平面的分中基准面,通过固定设置于机床工作台上的固定座体做为工件的定位基准,在使用时,可通过固定座体四周的分中基准面进行分中定位,夹持组件通过限位导轨可拆卸的设置,可便于更换不同的专用的夹具,以增加工件加工效率。

技术研发人员:王劲羽,姚克银

受保护的技术使用者:广东明洲精工有限公司

技术研发日:20230831

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!