一种轧机平衡块滑板快速更换的小车的制作方法

本申请涉及轧机领域,具体而言,涉及一种轧机平衡块滑板快速更换的小车。

背景技术:

1、中厚板轧机在轧制过程中会对辊系产生冲击,冲击力使平衡块处牌坊窗口面挤压变形,导致平衡块滑板磨损,使得工作辊工艺尺寸间隙得不到良好保证,增大了平衡块滑板配置尺寸的准确性,所以需要定期测量平衡块窗口尺寸并装配合适厚度的平衡块滑板。在以往滑板更换工作中,先使用天车将滑板倒运至工作辊换辊盖板上,然后人工使用撬杠移动至轧机工作辊窗口,再用天车吊起滑板,放到平衡块止口位置,使用螺栓固定。更换滑板过程中存在以下问题:1、人工使用撬杠移动劳动量大,效率低;2、轧机内部空间狭小、油泥多、安全系数较低;3、滑板在人工使用撬杠移动中,滑板侧面和表面磨损;4、滑板更换过程中长期占用天车,影响其他检修项目。为此,本方案设计了一种适合轧机平衡块滑板快速更换的小车

技术实现思路

1、本申请实施例的目的在于提供一种轧机平衡块滑板快速更换的小车,其能够解决在冷扎机内人工输送精度低且劳动强度大的技术问题。

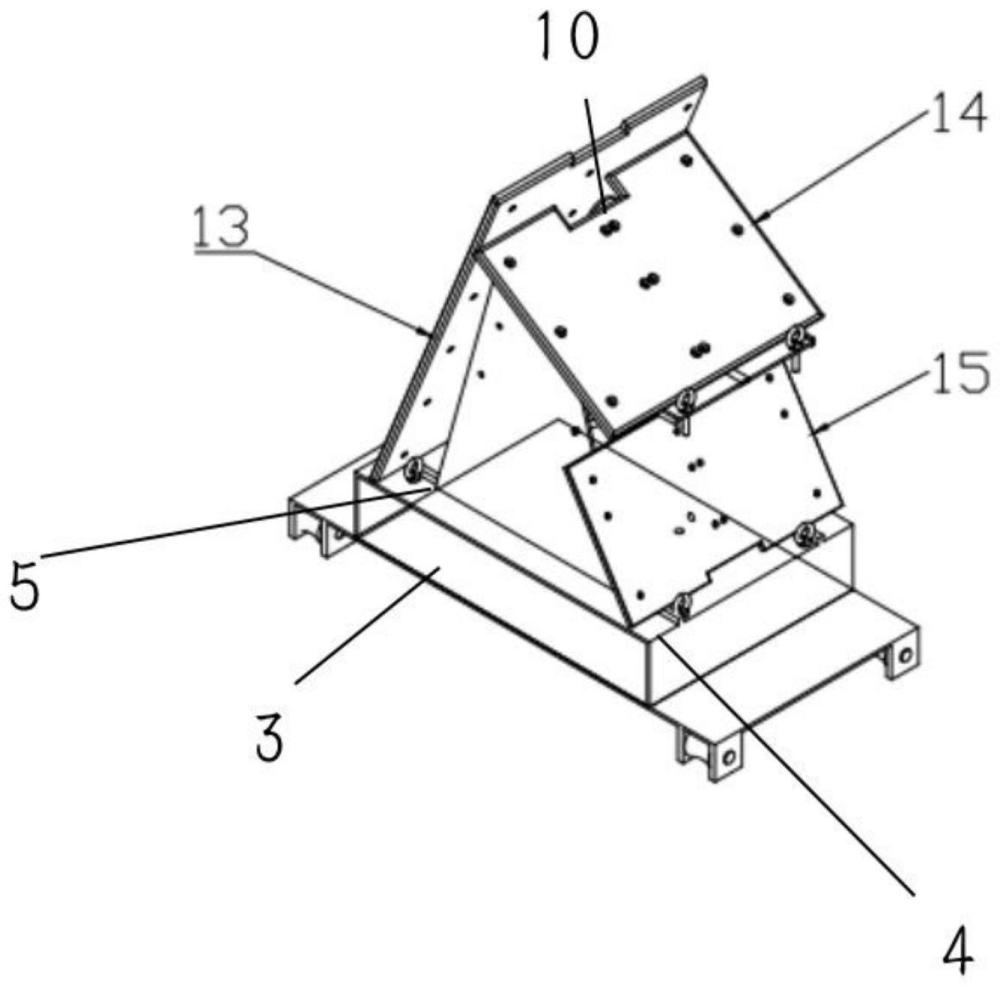

2、本申请实施例提供一种轧机平衡块滑板快速更换的小车,包括底座、定位板、驱动组件、侧梁、侧滑板、上滑板、下滑板,所述底座下方设置有支撑臂、多个可转动的走轮,所述支撑臂的两端与所述走轮连接,所述驱动组件用于驱动所述支撑臂旋转,所述侧梁设置有两个,所述侧梁对立安装于所述定位板上,所述定位板安装于所述底座上,所述侧滑板安装于两个所述侧梁一端的侧部,所述侧梁另一端中部设置有调节件,所述底座上设置有耐磨块,所述上滑板下端倾斜安装于所述调节件上,所述下滑板下端倾斜安装于耐磨块上,所述上滑板、所述下滑板均与所述侧梁抵接。

3、作为优选,所述侧梁上设置有横梁,所述横梁上部设置有连接把手,所述上滑板上部中部设置有让位部。

4、作为优选,所述侧梁之间设置有加强件,所述加强件左右两端与所述侧梁连接。

5、作为优选,所述定位板上设置有多个定位孔,所述定位孔内设置有定位插销,所述侧滑板、所述下滑板均与所述定位插销抵接。

6、作为优选,所述走轮为圆柱式设置,所述走轮内部内凹设置。

7、作为优选,所述耐磨块设置有四个,所述定位孔设置于所述耐磨块两侧。

8、作为优选,所述横梁呈“t”字型设置。

9、本实用新型的有益效果:

10、本实用新型提供的一种轧机平衡块滑板快速更换的小车,包括底座、定位板、驱动组件、侧梁、侧滑板、上滑板、下滑板,所述底座下方设置有支撑臂、多个可转动的走轮,所述支撑臂的两端与所述走轮连接,所述驱动组件用于驱动所述支撑臂旋转,所述侧梁设置有两个,所述侧梁对立安装于所述定位板上,所述定位板安装于所述底座上,所述侧滑板安装于两个所述侧梁一端的侧部,所述侧梁另一端中部设置有调节件,所述底座上设置有耐磨块,所述上滑板下端倾斜安装于所述调节件上,所述下滑板下端倾斜安装于耐磨块上,所述上滑板、所述下滑板均与所述侧梁抵接,本实用新型在使用时,可通过走轮安装于轧机上,之后通过渠道组件驱动支撑臂旋转,使得走轮带动本实用新型在冷轧牌坊内进行移动,定位板与平衡块高度一致,可通过改变侧滑板、上滑板、下滑板的倾斜角度来调节倾斜角度,使上滑板、侧滑板略高于侧梁高度,之后可通过本实用新型来输送物料等物品至冷轧牌坊内,解决了人工输送精度低且劳动强度大的问题。

技术特征:

1.一种轧机平衡块滑板快速更换的小车,其特征在于:包括底座、定位板、驱动组件、侧梁、侧滑板、上滑板、下滑板,所述底座下方设置有支撑臂、多个可转动的走轮,所述支撑臂的两端与所述走轮连接,所述驱动组件用于驱动所述支撑臂旋转,所述侧梁设置有两个,所述侧梁对立安装于所述定位板上,所述定位板安装于所述底座上,所述侧滑板安装于两个所述侧梁一端的侧部,所述侧梁另一端中部设置有调节件,所述底座上设置有耐磨块,所述上滑板下端倾斜安装于所述调节件上,所述下滑板下端倾斜安装于耐磨块上,所述上滑板、所述下滑板均与所述侧梁抵接。

2.根据权利要求1所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述侧梁上设置有横梁,所述横梁上部设置有连接把手,所述上滑板上部中部设置有让位部。

3.根据权利要求1所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述侧梁之间设置有加强件,所述加强件左右两端与所述侧梁连接。

4.根据权利要求1所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述定位板上设置有多个定位孔,所述定位孔内设置有定位插销,所述侧滑板、所述下滑板均与所述定位插销抵接。

5.根据权利要求1所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述走轮为圆柱式设置,所述走轮内部内凹设置。

6.根据权利要求4所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述耐磨块设置有四个,所述定位孔设置于所述耐磨块两侧。

7.根据权利要求2所述的一种轧机平衡块滑板快速更换的小车,其特征在于:所述横梁呈“t”字型设置。

技术总结

本申请提供一种轧机平衡块滑板快速更换的小车,涉及轧钢领域,一种轧机平衡块滑板快速更换的小车,包括底座、定位板、驱动组件、侧梁、侧滑板、上滑板、下滑板,所述底座下方设置有支撑臂、多个可转动的走轮,本技术在使用时,可通过走轮安装于轧机上,之后通过渠道组件驱动支撑臂旋转,使得走轮带动本技术在冷轧牌坊内进行移动,定位板与平衡块高度一致,可通过改变侧滑板、上滑板、下滑板的倾斜角度来调节倾斜角度,使上滑板、侧滑板略高于侧梁高度,之后可通过本技术来输送物料等物品至冷轧牌坊内,解决了人工输送精度低且劳动强度大的问题。

技术研发人员:葛茂宽,韦山,彭静,周巍巍,田伟峰,岳跃文,苏永刚,王振,冯俊超,马琰,牛大勇,张跃东,史良生,刘强,徐征

受保护的技术使用者:安钢集团冷轧有限责任公司

技术研发日:20230901

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!