一种软轴连续去绒机构的制作方法

本技术涉及汽车生产设备,尤其涉及一种软轴连续去绒机构。

背景技术:

1、汽车座椅门窗的自动调节需要金属软轴传动,金属软轴生产分为多道工序,包括去绒,打方,切割,倒角等等,对于人工需要量比较大,生产过程中粉尘过大,对于人体存在长期伤害,随着社会的发展,生活品质的提高,这种对人体具有伤害性的工种再难招到工人操作,另外一方面,汽车行业的发展对于金属软轴的品质要求越来越高,各方面的尺寸精度要求越来越高。其中软轴的生产工艺过程为:钢芯定长镦方→切断→端部毛刺修磨→单件全植绒→检验。

2、但是现有软轴生产用去绒机构较为简单,去绒加工是单段去绒加工,需要保留加工余量材料浪费多,加工效率低。

技术实现思路

1、本实用新型的目的是为了解决现有技术中轴生产用去绒机构较为简单,去绒加工是单段去绒加工,需要保留加工余量材料浪费多的问题,而提出的一种软轴连续去绒机构。

2、为了实现上述目的,本实用新型采用了如下技术方案:

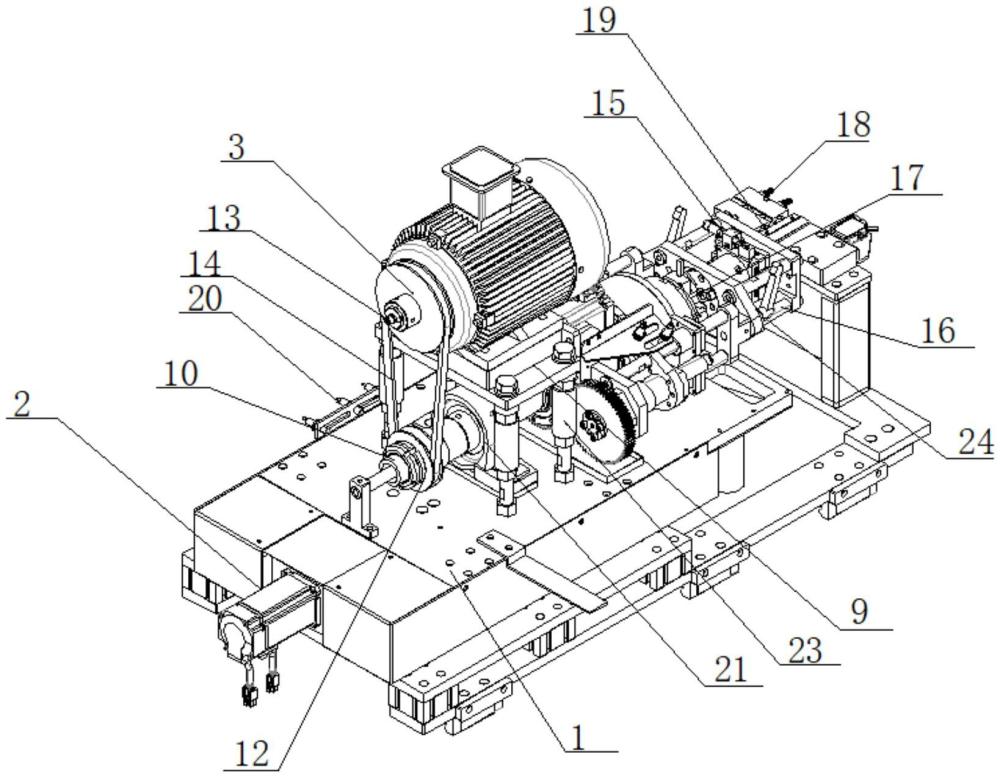

3、一种软轴连续去绒机构,包括安装座、伺服电机、三相电机、丝杠、定心机构和夹持机构,所述伺服电机与安装座的一端固定连接,所述伺服电机的输出端固定连接有驱动齿轮,所述丝杠上固定套接有与驱动齿轮对应的从动齿轮,所述丝杠远离伺服电机的一端螺纹套接有推套,所述推套的一侧固定连接有去绒刀,所述安装座的顶部固定连接有与去绒刀对应的吹气机构,所述安装座的顶部通过调节机构连接有支撑板,所述三相电机与支撑板的顶部固定连接,所述安装座的顶部通过深沟球轴承转动连接有空心轴,所述空心轴的一端固定套接有从动轮,所述三相电机的输出端固定套接有主动轮,所述主动轮和从动轮之间通过传动皮带连接,所述定心机构包括定心气缸,所述定心气缸与安装座底部通过安装架固定连接,所述定心气缸的输出端固定连接有定心夹爪,所述夹持机构包括夹紧气缸,所述夹紧气缸的输出端固定连接有固定夹爪。

4、优选地,所述安装座的一侧固定连接有与伺服电机对应的伺服感应开关。

5、优选地,所述安装座的顶部固定连接有与空心轴对应的旋转轴承座和多个支撑轴承座。

6、优选地,所述调节机构包括多个花篮螺丝,所述花篮螺丝的两端分别与安装座架和支撑板固定连接。

7、优选地,所述安装座的顶部设有多个固定口。

8、优选地,所述安装架与定心气缸之间通过多个连接杆固定连接。

9、有益效果:

10、1.本实用新型中通过自动去绒机构的设置,可以对金属软轴表面进行360°连续加工的方法,极大提高生产效率,避免产品浪费;

11、2.本实用新型中伺服电机驱动丝杆使得去绒刀通过一定减速比进行径向运动,空心轴在深沟球轴承的支撑下被三相电机带动高速旋转。去绒过程中金属软轴由定心夹爪持续导向保障去绒均匀度,在去绒过程中吹气结构不断进行吹气。

技术特征:

1.一种软轴连续去绒机构,包括安装座(1)、伺服电机(2)、三相电机(3)、丝杠(4)、定心机构和夹持机构,其特征在于:所述伺服电机(2)与安装座(1)的一端固定连接,所述伺服电机(2)的输出端固定连接有驱动齿轮(5),所述丝杠(4)上固定套接有与驱动齿轮(5)对应的从动齿轮(6),所述丝杠(4)远离伺服电机(2)的一端螺纹套接有推套(7),所述推套(7)的一侧固定连接有去绒刀(8),所述安装座(1)的顶部固定连接有与去绒刀(8)对应的吹气机构,所述安装座(1)的顶部通过调节机构连接有支撑板(9),所述三相电机(3)与支撑板(9)的顶部固定连接,所述安装座(1)的顶部通过深沟球轴承(10)转动连接有空心轴(11),所述空心轴(11)的一端固定套接有从动轮(12),所述三相电机(3)的输出端固定套接有主动轮(13),所述主动轮(13)和从动轮(12)之间通过传动皮带(14)连接,所述定心机构包括定心气缸(15),所述定心气缸(15)与安装座(1)底部通过安装架(16)固定连接,所述定心气缸(15)的输出端固定连接有定心夹爪(17),所述夹持机构包括夹紧气缸(18),所述夹紧气缸(18)的输出端固定连接有固定夹爪(19)。

2.根据权利要求1所述的一种软轴连续去绒机构,其特征在于:所述安装座(1)的一侧固定连接有与伺服电机(2)对应的伺服感应开关(20)。

3.根据权利要求1所述的一种软轴连续去绒机构,其特征在于:所述安装座(1)的顶部固定连接有与空心轴(11)对应的旋转轴承座(21)和多个支撑轴承座(22)。

4.根据权利要求1所述的一种软轴连续去绒机构,其特征在于:所述调节机构包括多个花篮螺丝(23),所述花篮螺丝(23)的两端分别与安装座(1)架和支撑板(9)固定连接。

5.根据权利要求1所述的一种软轴连续去绒机构,其特征在于:所述安装座(1)的顶部设有多个固定口。

6.根据权利要求1所述的一种软轴连续去绒机构,其特征在于:所述安装架(16)与定心气缸(15)之间通过多个连接杆(24)固定连接。

技术总结

本技术公开了一种软轴连续去绒机构,包括安装座、伺服电机、三相电机、丝杠、定心机构和夹持机构,所述伺服电机与安装座的一端固定连接,所述伺服电机的输出端固定连接有驱动齿轮,所述丝杠上固定套接有与驱动齿轮对应的从动齿轮,所述丝杠远离伺服电机的一端螺纹套接有推套,所述推套的一侧固定连接有去绒刀,所述安装座的顶部固定连接有与去绒刀对应的吹气机构,所述安装座的顶部通过调节机构连接有支撑板,所述三相电机与支撑板的顶部固定连接,所述安装座的顶部通过深沟球轴承转动连接有空心轴。本技术通过自动去绒机构的设置,可以对金属软轴表面进行360°连续加工的方法,极大提高生产效率,避免产品浪费。

技术研发人员:曾跃平

受保护的技术使用者:深圳市知荔莱科技有限责任公司

技术研发日:20230907

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!