车床轴向定位工具

本技术车床轴向定位工具,涉及机加工辅助设备,尤其涉及一种使用车床上加工时用来对零件轴向定位的工具。

背景技术:

1、目前,在使用车床加工批量零件时,因每个零件在夹紧时候无法确定轴向定位基准,悬伸的长度都不同,则需要对每个零件调整或测量后再进行加工,这种方法加工生产效率低、劳动强度高、非常浪费时间。

2、目前正在使用的定位工具是通过螺纹结构进行定位,在使用的时候预先把工具定位长度调整好,再安装到主轴中,然后安装零件,让零件与工具接触,最后测量零件与卡盘爪的距离是否达到尺寸要求。如果达到要求,则依次取下零件、工具,将工具螺栓锁紧固定,再次将工具、零件安装后才可以使用。如果不达到要求,则依次取下零件、工具,将调整螺栓距离,直至达到尺寸要求。

3、针对上述现有技术中所存在的问题,研究设计一种新型的车床轴向定位工具,从而克服现有技术中所存在的问题是十分必要的。

技术实现思路

1、根据上述现有技术提出的车床加工批量零件时,因每个零件在夹紧时候无法确定轴向定位基准,悬伸的长度都不同,则需要对每个零件调整或测量后再进行加工;生产效率低、劳动强度高、非常浪费时间;操作繁琐、不同批次不同类型零件定位基准调整麻烦等技术问题,而提供一种车床轴向定位工具。实现快速对零件轴向进行定位,确定零件的加工基准,直接进行加工,并且对不同批次或不同类型零件定位基准位置要求不同时候,可以在机床上直接调整,调整方便。

2、本实用新型采用的技术手段如下:

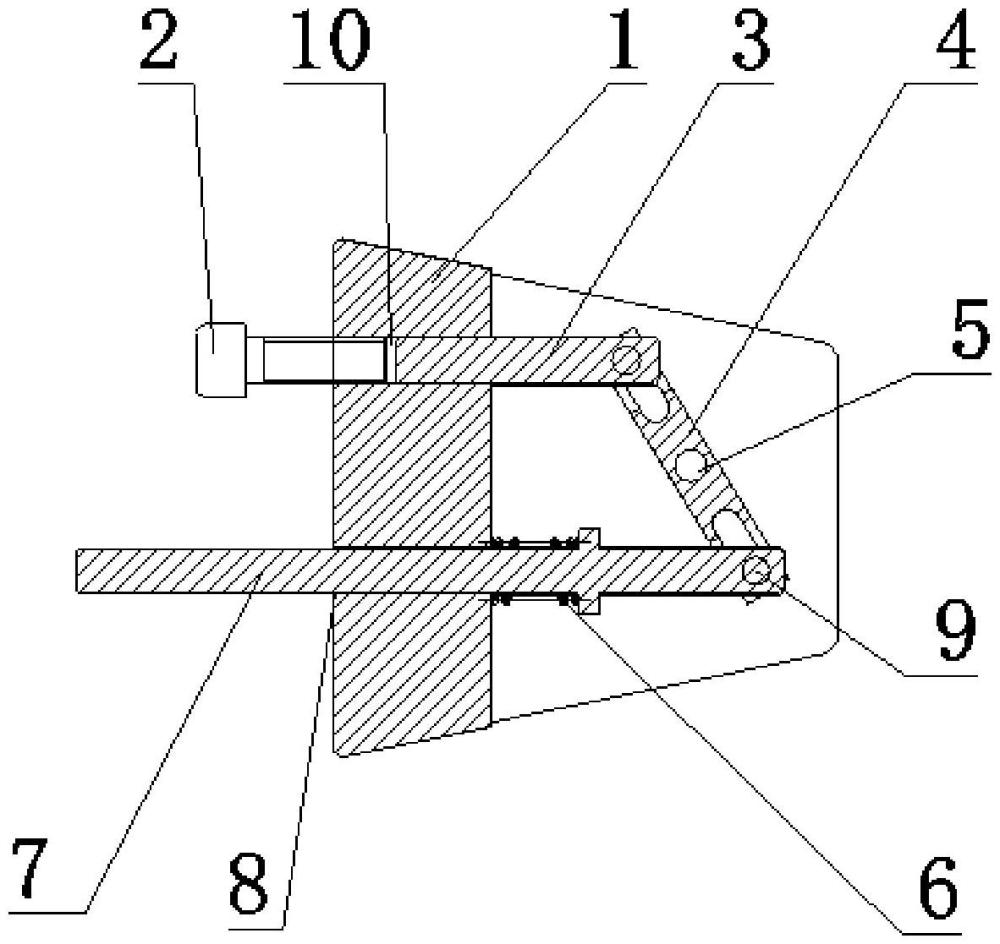

3、一种车床轴向定位工具包括:座体、螺钉、调整杆、连接杆、定位螺钉、弹簧和定位杆;

4、进一步地,座体为圆锥体结构;座体的前端大锥面加工有通孔和阶梯孔;座体的后端加工有装配槽口和定位螺钉孔;

5、进一步地,连接杆的中部通过定位螺钉铰装于座体后部的装配槽口内;

6、进一步地,调整杆的首端由阶梯孔的后部插入,尾端通过铆钉与连接杆铰接;

7、进一步地,定位杆的首端套装上弹簧后由通孔的后部插入,使弹簧卡在座体与定位杆中部的卡台之间;定位杆尾端通过铆钉与连接杆铰接;

8、进一步地,螺钉封装于阶梯孔的前端。

9、进一步地,座体的圆锥体锥度为莫氏锥度。

10、进一步地,通孔与阶梯孔与座体的中心轴平行设置。

11、进一步地,阶梯孔的前端加工有与螺钉配合使用的螺纹。

12、进一步地,定位螺钉孔与装配槽口垂直设置。

13、进一步地,连接杆为长条形板装结构;

14、进一步地,连接杆的中部加工有定位孔,用于通过定位螺钉与定位孔配合将连接杆与座体进行铰接;

15、进一步地,连接杆的两端分别沿长度方向加工有长槽口,长槽口处加工有垂直的长通孔,通过长通孔和铆钉分别与调整杆和定位杆的尾端相连接。

16、进一步地,调整杆和定位杆的尾端加工有扁尾,扁尾中间加工有铆钉孔。

17、本实用新型的工作过程为:

18、使用时,将座体安装到机床主轴孔中,然后通过旋转螺钉调整定位杆的悬伸长度,达到零件在机床上的相对位置目的。

19、较现有技术相比,本实用新型具有以下优点:

20、1、本实用新型提供的车床轴向定位工具,由于设置了连杆机构和弹簧机构,能实现快速对零件轴向进行定位,确定零件的加工基准;

21、2、本实用新型提供的车床轴向定位工具,由于设置了连杆机构和弹簧机构,能对不同批次或不同类型零件定位基准位置要求不同时候,可以在机床上直接调整,不用取下调整;

22、3、本实用新型提供的车床轴向定位工具,生产效率高、劳动强度低;

23、4、本实用新型提供的车床轴向定位工具,安装快速、节省时间、操作简单;

24、5、本实用新型提供的车床轴向定位工具,工具安装后,连杆机构与加工区域分离,防切屑效果好。

25、综上,应用本实用新型的技术方案解决了现有技术中的车床加工批量零件时,因每个零件在夹紧时候无法确定轴向定位基准,悬伸的长度都不同,则需要对每个零件调整或测量后再进行加工。生产效率低、劳动强度高、非常浪费时间;操作繁琐、不同批次不同类型零件定位基准调整麻烦等问题。

技术特征:

1.一种车床轴向定位工具,其特征在于:

2.根据权利要求1所述的车床轴向定位工具,其特征在于:

3.根据权利要求1所述的车床轴向定位工具,其特征在于:

4.根据权利要求3所述的车床轴向定位工具,其特征在于:

5.根据权利要求1所述的车床轴向定位工具,其特征在于:

6.根据权利要求1所述的车床轴向定位工具,其特征在于:

7.根据权利要求6所述的车床轴向定位工具,其特征在于:

技术总结

本技术车床轴向定位工具,涉及机加工辅助设备技术领域,尤其涉及一种使用车床上加工时用来对零件轴向定位的工具。本技术包括:座体、螺钉、调整杆、连接杆、定位螺钉、弹簧和定位杆;座体为圆锥体结构;座体的前端大锥面加工有通孔和阶梯孔;座体的后端加工有装配槽口和定位螺钉孔;连接杆的中部通过定位螺钉铰装于座体后部的装配槽口内;调整杆的首端由阶梯孔的后部插入,尾端通过铆钉与连接杆铰接;定位杆的首端套装上弹簧后由通孔的后部插入,尾端通过铆钉与连接杆铰接;螺钉封装于阶梯孔的前端。本技术的技术方案解决了现有技术中的生产效率低、劳动强度高、非常浪费时间;操作繁琐、不同批次不同类型零件定位基准调整麻烦等问题。

技术研发人员:王铭曜

受保护的技术使用者:大连职业技术学院

技术研发日:20230908

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!