一种锂电池模组用激光焊接装置的制作方法

本技术涉及激光焊接,尤其是指一种锂电池模组用激光焊接装置。

背景技术:

1、激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,激光焊接是加工技术应用的重要方面之一。随着各类激光焊接机向大功率、轻便化和经济化的发展,激光焊接由于能源高度集中和热影响区小,符合优质、低耗、高效、清洁、热影响区窄、接头变形小、操作灵活等技术发展方向,并且激光束具有可以在大气中焊接的优点,既可以对大型构件作深熔焊,又可以进行微形件精密焊接,其应用前景非常广阔;在应用于锂电池模组时,由于锂电池模组的数量较多,传统的方式是先将模组内的锂电池排列在托板上,再将工件定位在模组上,由工人手挂激光焊接枪进行焊接,或者将托板放至激光焊接机下方,通过人工移动托板实现焊接,这两种方式均存在劳动强度高、效率低的问题。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种结构合理、使用效果好的锂电池模组用激光焊接装置。

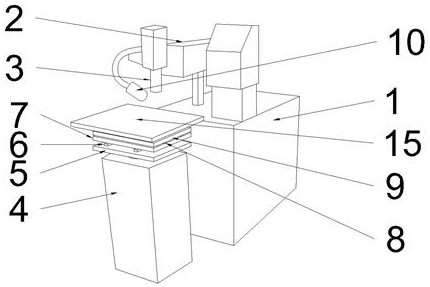

2、为实现上述目的,本实用新型所提供的技术方案为:一种锂电池模组用激光焊接装置,它包括有机架,机架顶部安装有升降架,机架前侧地面上放置有动力座,动力座内安装有旋转电机,旋转电机的传动轴向上与旋转座连接,旋转座顶部安装有横向平移轨道,横向平移轨道上活动安装有横向平移板,横向平移板顶部安装有纵向平移轨道,纵向平移轨道顶部活动安装有纵向平移板,纵向平移板顶部安装有锂电池放置平台;锂电池放置单元上方的升降架底部安装有焊接单元;焊接单元包括有激光发生头、保护气嘴,其中,激光发生头底部边缘处固定有竖直向下的导柱,导柱下部底部安装有护镜板,护镜板中心处设有透明的保护镜;激光发生头上部一侧固定有气嘴板,气嘴板上通过调节滑块安装有保护气嘴。

3、所述的调节滑块后侧顶部、底部均设有l形的限位挂板,两块限位挂板的其中一端相对,调节滑块通过两块限位挂板挂装在气嘴板上,气嘴板外端设有微调螺栓,微调螺栓与调节滑块啮合;调节滑块外侧设有调节支板,调节支板上部通过角度螺栓活动安装在调节滑块外侧,保护气嘴安装在调节支板下部。

4、所述的护镜板上设有上下贯穿的导柱孔,导柱底部向下穿过导柱孔与调节螺栓连接,护镜板中心处上下贯穿的镜槽,保护镜固定在镜槽内,安装后的保护镜位于激光束出口正下方。

5、本实用新型在采用上述方案后,将待焊接的锂电池模组放置于锂电池放置平台上,并通过外部定位工装将待焊工件定位在锂电池模组上,升降架带动焊接单元下降,对工件与锂电池模组进行焊接,焊接的同时通过旋转电机进行旋转,再通过纵向平移板、横向平移板进行纵向和横向的移动,从而方便对不同位置进行焊接,在焊接的同时,通过护镜板对激光发生头进行保护,采用本方案后的结构合理、使用效果好。

技术特征:

1.一种锂电池模组用激光焊接装置,它包括有机架(1),机架(1)顶部安装有升降架(2),其特征在于:机架(1)前侧地面上放置有动力座(4),动力座(4)内安装有旋转电机,旋转电机的传动轴向上与旋转座(5)连接,旋转座(5)顶部安装有横向平移轨道(6),横向平移轨道(6)上活动安装有横向平移板(7),横向平移板(7)顶部安装有纵向平移轨道(8),纵向平移轨道(8)顶部活动安装有纵向平移板(9),纵向平移板(9)顶部安装有锂电池放置平台(15);锂电池放置单元上方的升降架(2)底部安装有焊接单元;焊接单元包括有激光发生头(3)、保护气嘴(10),其中,激光发生头(3)底部边缘处固定有竖直向下的导柱(11),导柱(11)下部底部安装有护镜板(12),护镜板(12)中心处设有透明的保护镜(13);激光发生头(3)上部一侧固定有气嘴板(14),气嘴板(14)上通过调节滑块(16)安装有保护气嘴(10)。

2.根据权利要求1所述的一种锂电池模组用激光焊接装置,其特征在于:调节滑块(16)后侧顶部、底部均设有l形的限位挂板(17),两块限位挂板(17)的其中一端相对,调节滑块(16)通过两块限位挂板(17)挂装在气嘴板(14)上,气嘴板(14)外端设有微调螺栓(18),微调螺栓(18)与调节滑块(16)啮合;调节滑块(16)外侧设有调节支板(20),调节支板(20)上部通过角度螺栓(19)活动安装在调节滑块(16)外侧,保护气嘴(10)安装在调节支板(20)下部。

3.根据权利要求1所述的一种锂电池模组用激光焊接装置,其特征在于:护镜板(12)上设有上下贯穿的导柱孔,导柱(11)底部向下穿过导柱孔与调节螺栓连接,护镜板(12)中心处上下贯穿的镜槽,保护镜(13)固定在镜槽内,安装后的保护镜(13)位于激光束出口正下方。

技术总结

本技术提供一种锂电池模组用激光焊接装置,它包括有机架,机架顶部安装有升降架,机架前侧地面上放置有动力座,动力座内安装有旋转电机,旋转电机的传动轴向上与旋转座连接,旋转座顶部安装有横向平移轨道,横向平移轨道上活动安装有横向平移板,横向平移板顶部安装有纵向平移轨道,纵向平移轨道顶部活动安装有纵向平移板,纵向平移板顶部安装有锂电池放置平台;锂电池放置单元上方的升降架底部安装有焊接单元。采用本方案后的结构合理、使用效果好。

技术研发人员:余鑫,刘东卫

受保护的技术使用者:湖州卫蓝科技有限公司

技术研发日:20230912

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!