用于航空发动机高压压气机内隔圈的车磨一体化夹具的制作方法

本技术属于航空发动机修理,具体涉及用于航空发动机高压压气机内隔圈的车磨一体化夹具。

背景技术:

1、内隔圈是航空发动机高压压气机中装配的重要零部件,内隔圈主体为锥台薄壁结构,大端边缘有向外的径向环边,小端边缘有向内的径向环边,且在小端径向环边边缘,具有沿轴向的环形凸台。根据内隔圈的轴向尺寸不同,分为16个组别,从组别1到组别16尺寸依次增大,且每个组别的尺寸仅相差0.051mm,装配时需要根据安装位置的轴向距离进行选配。另外,发动机在使用后,由于工作振动及压气机上配套盘类零件微小变形等原因会导致内隔圈在压气机上的轴向装配空间产生变化,使得内隔圈轴向尺寸不满足装配要求,在发动机维护时需要重新选配内隔圈进行装机。

2、由于此类内隔圈由具有特殊装备承制资质的厂家生产,而且受该类型号发动机生产限制原因,对该内隔圈的实际需求数量也有限,导致国内目前生产该内隔圈的供应厂商极少,而且内隔圈的生产数量也少。因此受采购制约,目前购置的内隔圈基本为大组别,小组别的数量极少,无法满足对小组别的装配需求。厂内常规方法是在众多已装机的压气机中测量内隔圈轴向尺寸进行选配,如果符合待维护发动机的装配要求,则将选配好的内隔圈拆卸后安装在待维护发动机的高压压气机上,工作量大且耗时。

3、基于所需内隔圈尺寸差别大,选配难的问题,科研人员提出可以对已购置的大组别的内隔圈进行改组加工,或是对小组别的内隔圈通过喷涂涂层来增加轴向尺寸,再通过后续改组加工达到需要的尺寸范围。但是改组过程中需要装配需求对高压压气机内隔圈的大端端面进行磨削加工和车削倒角,而内隔圈的直径尺寸大,壁厚却仅有1.52mm~1.78mm,属于典型的大锥角薄壁结构,且薄壁倾角为25°±1°,自身结构复杂,装夹困难,在加工过程中很容易产生变形,加工刚性差,导致内隔圈轴向尺寸精度难以保证。

技术实现思路

1、为了解决在对内隔圈改组加工中由于内隔圈自身特殊结构导致其易产生加工变形,轴向尺寸精度难以保证的问题,本实用新型提供用于航空发动机高压压气机内隔圈的车磨一体化夹具。

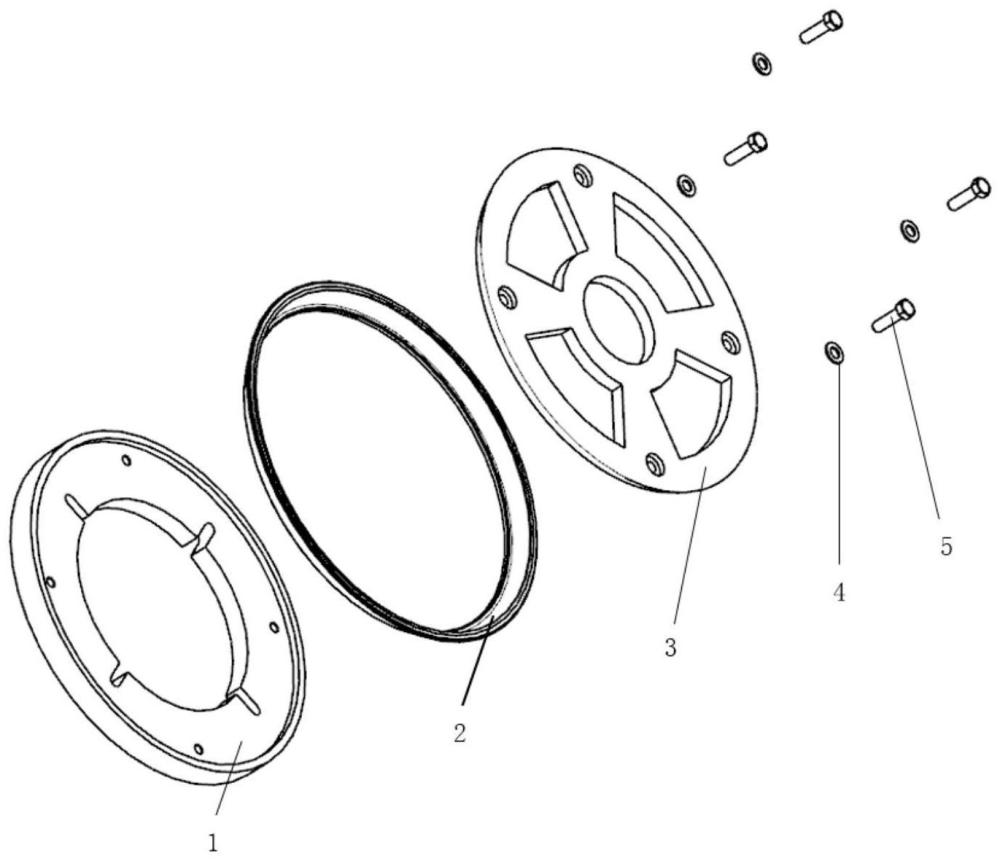

2、本实用新型的技术方案是:用于航空发动机高压压气机内隔圈的车磨一体化夹具,该内隔圈主体为锥台薄壁结构,大端边缘有向外的径向环边,小端边缘有向内的径向环边,且在小端径向环边边缘,具有沿轴向的环形凸台。所述车磨一体化夹具包括支撑底座1、顶压板3和螺栓组件;

3、所述支撑底座1为圆盘状,一侧端面边缘沿周向加工有环形凸肩,内隔圈的小端安装在支撑底座端面上,并通过环形凸肩径向限位;

4、所述环形凸肩的内圆面以内隔圈小端环形凸台的端面和外圆面为设计基准按内隔圈小端环形凸台外圆尺寸进行配做;

5、所述顶压板3外壁为锥形,与内隔圈大端内腔锥度相同,使用时,顶压板安装在内隔圈大端内腔中;

6、所述支撑底座端面上绕周向均布多个安装孔,相邻安装孔之间设有u型孔,用与将支撑底座与车床连接;

7、所述顶压板3端面上设有多个安装孔,与支撑底座上安装孔轴线重合,通过螺栓组件将内隔圈轴向限位在支撑底座和顶压板之间。

8、进一步的,所述环形凸肩相对于支撑底座外圆同心度不大于0.02mm。

9、进一步的,所述支撑底座两个端面平行度不大于0.005mm。

10、进一步的,所述支撑底座1上沿轴线开设减重通孔。

11、进一步的,所述顶压板3上且位于相邻安装孔之间,开有减重孔。

12、进一步的,所述支撑底座1和顶压板3采用45号钢制成。

13、进一步的,在进行磨削加工时,支撑底座1通过磨床上的电磁吸盘与磨床转台固连。

14、有益效果

15、1、本实用新型夹具设计支撑底座,将高压压气机的内隔圈同轴安装在支撑底座上,并通过支撑底座上配做的环形凸肩实现对内隔圈小端的环形凸台径向限位,并利用安装在内隔圈腔体内的顶压板通过压紧螺母对内隔圈实现轴向压紧,有效增强了内隔圈加工过程中的刚性。

16、2、本实用新型夹具中支撑底座的上下端面均经过磨削加工保证0.005mm的平行度,位于上端面上的环形凸肩的内圆面是以内隔圈小端环形凸台的端面和外圆面为设计基准按内隔圈小端环形凸台外圆尺寸进行配做,利用该设计基准作为装夹定位基准,提高了零件的加工定位精度。

17、3、本实用新型夹具中顶压板外轮廓设计与高压压气机内隔圈内腔倾角锥度一致,便于顶压板在隔圈内腔中的安装,并且有效增强了内隔圈在加工过程中的刚性,控制了加工过程中产生的变形,大大提高了加工精度。

18、4、本实用新型夹具能够满足对压气机内隔圈磨削和车削两道工序加工过程中的装夹,使用方便且避免了车削技工时二次装夹不同对零件加工精度的影响。

19、5、本实用新型夹具成本低,采用该夹具进行改组加工修理成本仅为0.5万元,而采购1件内隔圈需要2.6万元,每件修理成本节省2.1万元,大大缓解了备件压力,保证了生产周期。

技术特征:

1.用于航空发动机高压压气机内隔圈的车磨一体化夹具,内隔圈主体为锥台薄壁结构,大端边缘有向外的径向环边,小端边缘有向内的径向环边,且在小端径向环边边缘,具有沿轴向的环形凸台;其特征在于,所述车磨一体化夹具包括支撑底座(1)、顶压板(3)和螺栓组件;

2.根据权利要求1所述车磨一体化夹具,其特征在于,所述环形凸肩相对于支撑底座(1)外圆同心度不大于0.02mm。

3.根据权利要求2所述车磨一体化夹具,其特征在于,所述支撑底座两个端面的平行度不大于0.005mm。

4.根据权利要求1所述车磨一体化夹具,其特征在于,所述支撑底座(1)上沿轴线开设减重通孔。

5.根据权利要求4所述车磨一体化夹具,其特征在于,所述顶压板(3)上且位于相邻安装孔之间,开有减重孔。

6.根据权利要求1-5任一所述车磨一体化夹具,其特征在于,所述支撑底座(1)和顶压板(3)采用45号钢制成。

7.根据权利要求6所述车磨一体化夹具,其特征在于,在进行磨削加工时,支撑底座(1)通过磨床上的电磁吸盘与磨床转台固连。

技术总结

本技术涉及航空发动机修理技术领域,公开用于航空发动机高压压气机内隔圈的车磨一体化夹具,包括支撑底座、顶压板和螺栓组件;支撑底座为圆盘状;一侧端面边缘沿周向加工有根据内隔圈小端尺寸配做的环形凸肩,内隔圈的小端安装在支撑底座端面上并通过环形凸肩径向限位,顶压板外壁锥度与内隔圈大端内腔锥度相同,使用时,顶压板安装在内隔圈大端内腔中,通过螺栓组件将内隔圈轴向压紧在支撑底座与顶压板之间,实现在磨削和车削倒角加工中对内隔圈进行装夹,有效增强了零件加工过程中刚性,防止加工变形。本技术结构简单,装夹方便,成本低,大大缓解了压气机内隔圈备件压力,保证了生产周期。

技术研发人员:上燕燕,狄小刚,严谨,尹毅,魏德鑫,赵文武,张国基

受保护的技术使用者:国营四达机械制造公司

技术研发日:20230913

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!