船用柴油机扫气集管上45°接管的焊前定位装置的制作方法

本技术涉及船用柴油机的制造工艺,具体涉及一种船用柴油机扫气集管上45°接管的焊前定位装置,属于船用柴油机制造。

背景技术:

1、船用低速柴油机的扫气集管是焊接结构零件,如图1所示,在其外圆面连接有接管7需要焊接,该接管7的法兰面与水平面呈45°夹角。原有的定位方法是:在焊前进行划线,确定所述接管7的法兰面所在的平面位置以及该接管7的轴向位置,然后再将所述接管7吊起来逐渐找正定位点。上述定位方法需要划线工提前准确划好定位线,操作人员在所述接7吊起来的状态下再要找正定位点,并保证该接管7的法兰面与所划好的45°线共面,因而不仅定位准确度不可靠,而且操作繁琐,导致整个焊前准备过程花费时间较长,生产效率低下,此外长时间占用行车资源,还影响了其他零件的生产周期。

技术实现思路

1、本实用新型的目的在于,针对现有技术的不足之处,提供一种船用柴油机扫气集管上45°接管的焊前定位装置,在焊接前对所述接管快速、准确地进行定位,从而减少辅助定位时间,使接管的焊接前准备工作更安全、更方便,达到方便定位操作、降低劳动强度和提高生产效率的效果。

2、基于上述目的,本实用新型所采用的技术方案是:

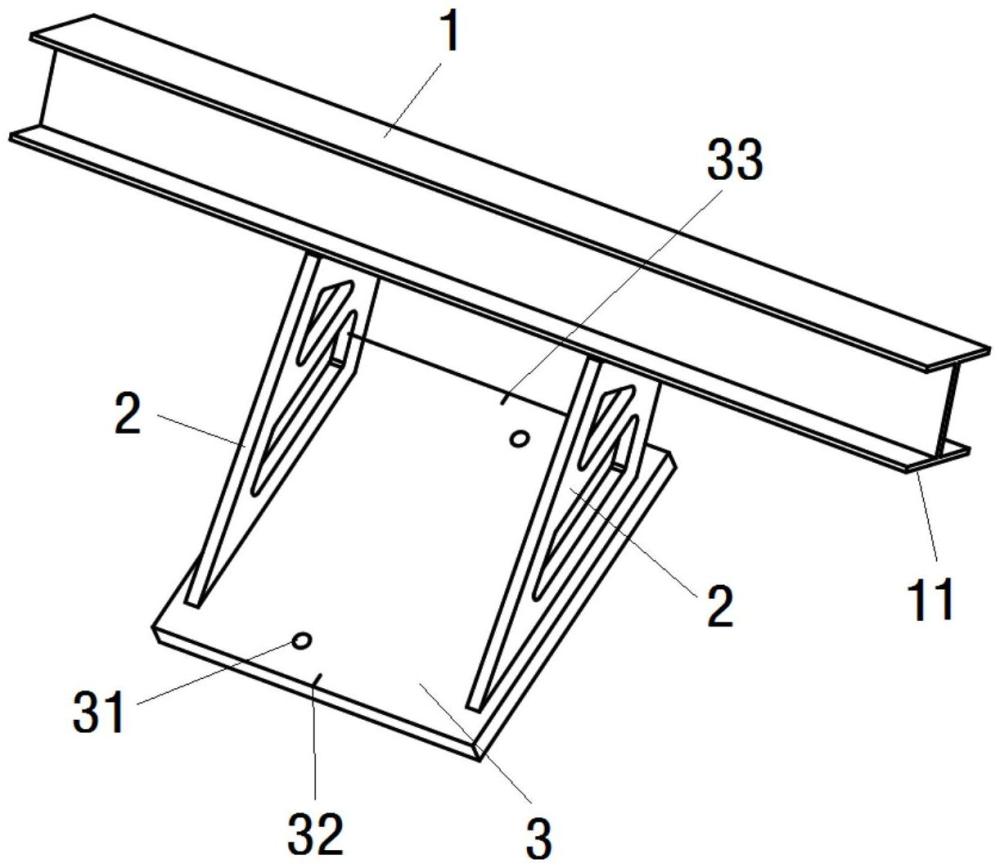

3、一种船用柴油机扫气集管上45°接管的焊前定位装置,所述扫气集管的上侧固定有两块平行的位于同一水平面的水平板,前侧固定有两块平行的位于同一垂直面的垂直板,该垂直板的上端与所述水平板的前端成直角相接,所述扫气集管的外圆面上有待焊的接管,该接管位于两块水平板之间且法兰面与所述水平板呈45°夹角;其特征在于:所述的焊前定位装置包括底板、支撑板及横梁;

4、所述横梁的两端分别置放于两块水平板上,下平面为基准面,与所述水平板的上平面贴合;两块支撑板直立地焊接于所述横梁的下平面与所述底板之间;所述底板倾斜地焊接于两块支撑板的下端,该底板的下平面与所述横梁的基准面成45°夹角,所述接管与所述底板连接且法兰面紧贴该底板的下平面,以保证所述接管的法兰面与所述底板的下平面的位置角度一致,所述底板的上平面设有位于该底板的中心线上的前刻度和后刻度,该中心线与所述横梁的纵向成空间立体垂直,所述接管与底板连接后,所述法兰面的中心位于该底板的中心线上;

5、所述焊前定位装置的横梁以所述水平板和垂直板为基准,通过所述底板对所述接管及其法兰面进行角度和中心位置的定位。

6、进一步地,所述的横梁采用h钢制成。

7、进一步地,所述的支撑板上设有用以减轻重量和便于操作的通孔。

8、进一步地,所述的底板上设有螺栓孔,用于通过螺栓与所述接管的法兰面连接。

9、进一步地,所述的螺栓孔的位置使所述接管与底板连接后,所述法兰面的中心位于该底板的中心线上。

10、进一步地,所述的前刻度与后刻度的连线与所述底板的中心线重合。

11、本实用新型取得的有益效果是:在焊接前通过所述焊前定位装置能够对所述接管进行快速、准确的定位,使得焊接的辅助准备操作更安全,更方便,提升了定位精度,保证了产品质量,降低了工人的劳动强度,提高了生产作业的效率。

技术特征:

1.一种船用柴油机扫气集管上45°接管的焊前定位装置,所述扫气集管的上侧固定有两块平行的位于同一水平面的水平板,前侧固定有两块平行的位于同一垂直面的垂直板,该垂直板的上端与所述水平板的前端成直角相接,所述扫气集管的外圆面上有待焊的接管,该接管位于两块水平板之间且法兰面与所述水平板呈45°夹角;其特征在于:所述的焊前定位装置包括底板、支撑板及横梁;

2.根据权利要求1所述的船用柴油机扫气集管上45°接管的焊前定位装置,其特征在于:所述的横梁采用h钢制成。

3.根据权利要求1所述的船用柴油机扫气集管上45°接管的焊前定位装置,其特征在于:所述的支撑板上设有用以减轻重量和便于操作的通孔。

4.根据权利要求1所述的船用柴油机扫气集管上45°接管的焊前定位装置,其特征在于:所述的底板上设有螺栓孔,用于通过螺栓与所述接管的法兰面连接。

5.根据权利要求4所述的船用柴油机扫气集管上45°接管的焊前定位装置,其特征在于:所述的螺栓孔的位置使所述接管与底板连接后,所述法兰面的中心位于该底板的中心线上。

6.根据权利要求1所述的船用柴油机扫气集管上45°接管的焊前定位装置,其特征在于:所述的前刻度与后刻度的连线与所述底板的中心线重合。

技术总结

一种船用柴油机扫气集管上45°接管的焊前定位装置,扫气集管包括上侧的水平板和前侧的垂直板,待焊的接管的法兰面与水平板呈45°夹角,焊前定位装置包括底板、支撑板及横梁,横梁放于水平板上,下平面为基准面,支撑板直立地焊接于横梁与底板之间,底板倾斜地焊接于支撑板的下端,下平面与横梁的基准面成45°夹角,底板的中心线上设有前刻度和后刻度,该中心线与横梁成空间立体垂直,接管与底板连接且法兰面紧贴该底板的下平面,法兰面的中心位于底板的中心线上;横梁以水平板和垂直板为基准,通过底板对接管及其法兰面进行角度和中心的定位。本技术在焊接前对接管进行准确的定位,提升了精度,保证了质量,降低了劳动强度。

技术研发人员:钱钟民

受保护的技术使用者:上海中船三井造船柴油机有限公司

技术研发日:20230913

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!