一种汽车侧气囊安装板的连续冲型模的制作方法

本技术涉及一种连续模,尤其是涉及一种汽车侧气囊安装板的连续冲型模。

背景技术:

1、在钣金冲压连续模中,为保证料带送料顺畅,通常需要将料带浮起一定高度。圆筒类钣金件在使用连续模生产时,由于圆筒件在最后一步切断落料时的连料点在产品顶面的中央(即圆筒件主体位于料带连料点下方),需要圆筒件主体通过刀口后再对连料点进行切断,圆筒类零件在使用连续模生产时,通常在落料切断时使用固定刀口,但固定刀口的冲裁间隙较小,圆筒件难以准确快速地通过固定刀口,生产效率较低。在实际生产中也常使用单工序模进行圆筒件的生产,但生产效率低,且模具制作成本高。

2、对于现有的汽车侧气囊安装板模具,因此亟待一种能解决上述问题的汽车模具来提高工件的冲压质量。此消耗工作人员的体力,且紧固力低,导致定位不准或者使物件变形会影响质量;并且在拆卸过程中过程繁琐,工作量大,影响零件成型质量和制造进度。

技术实现思路

1、本实用新型的目的是提供一种汽车侧气囊安装板的连续冲型模,解决解决现有技术中钣金件使用连续模生产时稳定性较差的问题,提高钣金件生产的稳定性及生产效率的问题。

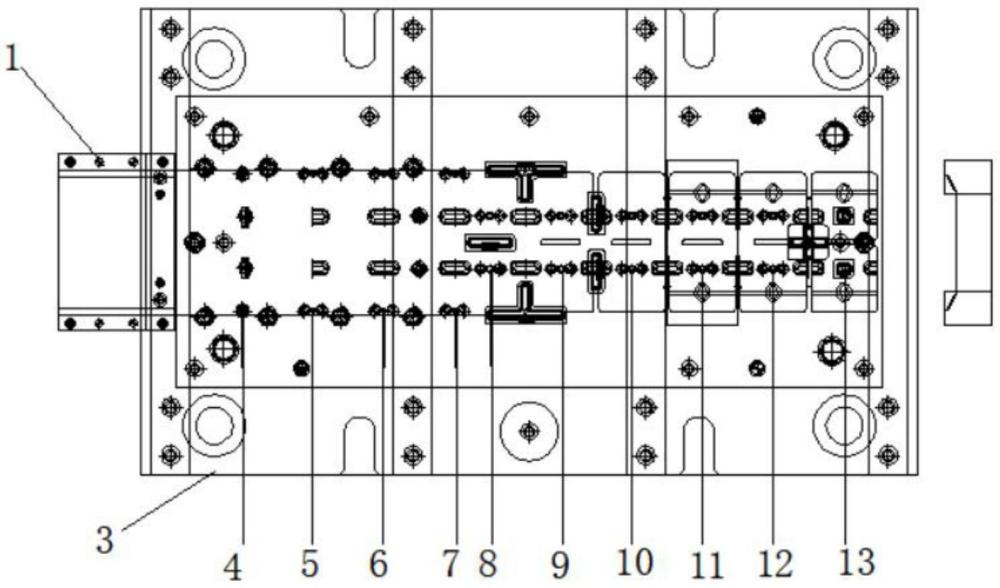

2、本实用新型解决其技术问题所采用的技术方案是:一种汽车侧气囊安装板的连续冲型模,包括上模结构和下模结构,所述的上模结构与下模结构之间设置连续工位,在上模结构与下模结构之间还设有工件在各个工位传送的输送装置以及上模结构与下模结之间依次设有的加工工位,所述的上模结构包括上模座、所述的下模结构包括下模座,其特征在于:所述的加工工位包括设在上模座以及下模座之间的第一冲孔切边工位、第二拉伸工位、第三冲孔工位、第四冲孔切边工位、第五冲孔工位、第六冲孔工位、第七空步工位、第八向上折弯工位、第九空步工位、第十切断出件工位,在上模结构中设有与加工工位对应的冲头组件。

3、所述的上模结构包括设在上模座上的上垫脚、上垫板、上夹板以及脱料板。

4、所述的下模结构包括设在下模座上的下托板、下垫脚以及下垫板。

5、所述的冲头组件包括冲孔冲头、异形冲头、第二切边冲头、折弯冲头以及切断冲头。

6、本实用新型的有益效果:提高生产效率;同时,本实用新型采用连续模,即一套模连续设有多种加工工位,是产品在同一套模具中即可完成整个加工过程,并且物料的位置更加准确,即提高了汽车侧气囊安装板界面质量,增加光亮带,减少断裂带,保障了零件平面的平整度、使得零件的接触面广,工业效果明显,具有很好的实用性。

7、以下将结合附图和实施例,对本实用新型进行较为详细的说明。

技术特征:

1.一种汽车侧气囊安装板的连续冲型模,包括上模结构和下模结构,所述的上模结构与下模结构之间设置连续工位,在上模结构与下模结构之间还设有工件在各个工位传送的输送装置以及上模结构与下模结之间依次设有的加工工位,所述的上模结构包括上模座、所述的下模结构包括下模座,其特征在于:所述的加工工位包括设在上模座以及下模座之间的第一冲孔切边工位、第二拉伸工位、第三冲孔工位、第四冲孔切边工位、第五冲孔工位、第六冲孔工位、第七空步工位、第八向上折弯工位、第九空步工位、第十切断出件工位,在上模结构中设有与加工工位对应的冲头组件。

2.如权利要求1所述的汽车侧气囊安装板的连续冲型模,其特征在于:所述的上模结构包括设在上模座上的上垫脚、上垫板、上夹板以及脱料板。

3.如权利要求1所述的汽车侧气囊安装板的连续冲型模,其特征在于:所述的下模结构包括设在下模座上的下托板、下垫脚以及下垫板。

4.如权利要求1所述的汽车侧气囊安装板的连续冲型模,其特征在于:所述的冲头组件包括冲孔冲头、异形冲头、第二切边冲头、折弯冲头以及切断冲头。

技术总结

本技术是一种汽车侧气囊安装板的连续冲型模,包括上模结构和下模结构,所述的上模结构与下模结构之间设置连续工位,设在上模结构与下模结构之间的输送装置以及上模结构与下模结之间依次设有的加工工位,在上模结构中设有与加工工位对应的冲头组件。该模具提高生产效率;同时,本技术采用连续模,即一套模连续设有多种加工工位,是产品在同一套模具中即可完成整个加工过程,并且物料的位置更加准确,即提高了汽车侧气囊安装板界面质量,增加光亮带,减少断裂带,保障了零件平面的平整度、使得零件的接触面广,工业效果明显,具有很好的实用性。

技术研发人员:吴清清,许云海,谢启伟,丁能林

受保护的技术使用者:安徽瑞智金属科技有限公司

技术研发日:20230914

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!