一种激光焊接装置的光路结构、装置及系统的制作方法

本技术属于激光焊锡领域,更具体地,涉及一种激光焊接装置的光路结构、装置及系统。

背景技术:

1、激光锡焊属于激光加工的一种,是以激光作为加热源,利用激光能量快速加热焊盘,当温度达到锡焊料熔点温度时,焊料熔化,基板、引线被焊料润湿,形成焊点。由于激光锡焊采用的是非接触式的,局部快速发热,在热能还未完全被传导至不需要焊接点时完成焊接,具有效率快、无机械应力损伤,升温速度快,热影响区小的特点。广泛应用于电子工业、汽车电子制造业、智能电器、电子元器件、电机电子、ccm模组、vcm马达线圈等多个领域中。

2、现有激光焊锡加工系统,常通过在焊头内部设置一个或多个光学透镜,将激光整形聚焦成一个光点投射到焊接基板上进行焊接。由于镜头的位置固定,出射光束的焦点位置也是固定,仅能针对焊件上同一型号的焊盘进行批量化焊锡处理。在实际焊锡作业中,一种焊件上有时同时存在多个不同大小、不同形状的焊盘,需要使用对应的大小和形状的激光光斑进行焊锡。通常通过调整激光输入与透镜组之间的间距,来调节投射到焊盘上的激光束的光斑大小;或者根据焊接目标的形状,更换成对应的激光焊头再进行焊锡。以上方式,操作相当繁琐,调试时间长,智能化程度较低,焊接效率较低。

3、结合现有技术可知,亟待发明一种可自动调整光斑大小和形状的的激光焊锡加工系统,能够针对焊件上不同大小和形状的焊盘进行批量化焊锡处理,提高激光焊头的灵活性和普适性。

技术实现思路

1、针对现有技术的缺陷,本实用新型的目的在于提供一种激光焊接装置的光路结构、装置及系统,旨在解决现有激光焊接装置无法自动调整光斑大小和形状的问题。

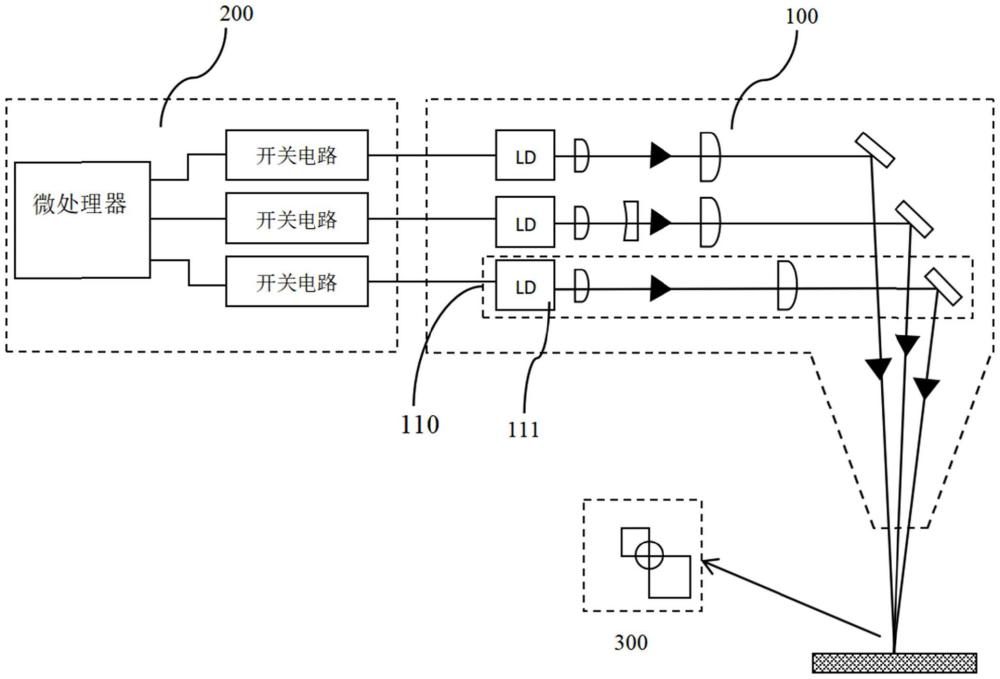

2、为实现上述目的,第一方面,本实用新型提供了一种激光焊接装置的光路结构,包括:多个光路单元;

3、每个光路单元均包括:激光器和用于对激光器输出光束整形的整形镜组,所述整形镜组设置在激光器输出光束的传输光路上;

4、所述多个光路单元中至少一个光路单元整形后出射的光束投射到待焊接部件,以实现激光焊接。

5、可选地,所述多个光路单元中至少两个光路单元整形后出射的光束投射到待焊接部件,以实现激光焊接。

6、可选地,投射到待焊接部件上的多个光路单元的激光光斑的形状不完全相同。

7、可选地,投射到待焊接部件上的多个光路单元的激光光斑的形状相同。

8、可选地,投射到待焊接部件上的多个光路单元的激光光斑的大小不完全相同。

9、可选地,投射到待焊接部件上的多个光路单元的激光光斑的大小相同。

10、具体地,各个光路单元投射到待焊接部件上的激光光斑的大小和形状由整形镜组调控。

11、可选地,投射到待焊接部件上的多个光路单元的激光光斑的中心不完全重叠。

12、可选地,投射到待焊接部件上的多个光路单元的激光光斑的中心重叠。

13、具体地,各个光路单元投射到待焊接部件上的激光光斑的位置可通过光路的摆放和设置调控。

14、可选地,至少一个光路单元还包括:用于将整形镜组整形后的光束反射到待焊接部件的反射镜。

15、可选地,所述整形镜组包括:至少一个慢轴准直柱面透镜和至少一个快轴准直柱面透镜。

16、需要说明的是,当激光器为半导体激光器时,在一个示例中,整形镜组包括一个快轴准直柱面透镜和至少一个慢轴准直柱面透镜。在其他示例中,快轴准直柱面透镜也可能需要多个。

17、可以理解的是,当激光器为其他类型时,整形镜组可以包括其他类型透镜或聚焦镜等等,本实用新型不对此做穷举和任何限定。

18、第二方面,本实用新型提供一种激光焊接装置,包括控制模块和上述第一方面或第一方面中任一可选地所描述的光路结构;

19、所述控制模块与光路结构连接,用于控制光路结构中至少一个光路单元将激光器输出的光束整形后传输到待焊接部件。

20、可选地,所述控制模块包括:多个开关电路;

21、一个开关电路与一个激光器连接,用于控制激光器开启或关闭。

22、第三方面,本实用新型提供一种激光焊接系统,包括上述第二方面或第二方面中任一可选地所描述的激光焊接装置。

23、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,具有以下有益效果:

24、本实用新型提供一种激光焊接装置的光路结构、装置及系统,光路结构包括多个光路单元,通过切换点亮不同的光路单元,且每个光路单元投射到待焊接部件的激光光斑的形状和大小均可调控,可以在待焊接部件上获得不同大小和形状的光斑进行焊锡,可适用于一次加工具有多种类型焊盘的焊件,无需在线调整激光输入位置或更换镜片类型,智能灵活,普适性强,极大地提升了焊锡的作业效率。

技术特征:

1.一种激光焊接装置的光路结构,其特征在于,包括:多个光路单元;

2.根据权利要求1所述的光路结构,其特征在于,所述多个光路单元中至少两个光路单元整形后出射的光束投射到待焊接部件,以实现激光焊接。

3.根据权利要求2所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的形状不完全相同。

4.根据权利要求2所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的形状相同。

5.根据权利要求1至4任一项所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的大小不完全相同。

6.根据权利要求1至4任一项所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的大小相同。

7.根据权利要求1至4任一项所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的中心不完全重叠。

8.根据权利要求1至4任一项所述的光路结构,其特征在于,投射到待焊接部件上的多个光路单元的激光光斑的中心重叠。

9.根据权利要求1至4任一项所述的光路结构,其特征在于,至少一个光路单元还包括:用于将整形镜组整形后的光束反射到待焊接部件的反射镜。

10.根据权利要求1至4任一项所述的光路结构,其特征在于,所述整形镜组包括:至少一个慢轴准直柱面透镜和至少一个快轴准直柱面透镜。

11.一种激光焊接装置,其特征在于,包括控制模块和如权利要求1至10任一项所述的光路结构;

12.根据权利要求11所述的装置,其特征在于,所述控制模块包括:多个开关电路;

13.一种激光焊接系统,其特征在于,包括如权利要求11或12所述的激光焊接装置。

技术总结

本技术提供一种激光焊接装置的光路结构、装置及系统,包括:多个光路单元;每个光路单元均包括:激光器和用于对激光器输出光束整形的整形镜组,所述整形镜组设置在激光器输出光束的传输光路上;所述多个光路单元中至少一个光路单元整形后出射的光束投射到待焊接部件,以实现激光焊接。本技术通过多个光路单元自动切换点亮不同的光路单元,获得不同大小和形状的光斑进行激光焊接,可适用于一次加工具有多种类型焊盘的焊件,无需在线调整激光输入位置或更换镜片类型,智能灵活,普适性强,极大地提升了激光焊接的作业效率。

技术研发人员:黄河

受保护的技术使用者:武汉固捷联讯科技有限公司

技术研发日:20230915

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!