镁铝合金轮毂一次性挤压成型设备的制作方法

本技术涉及汽车轮毂生产制造,具体涉及一种镁铝合金轮毂一次性挤压成型设备。

背景技术:

1、随着科技的发展,汽车的使用更加普遍,轮毂作为汽车行驶系统中的重要部件之一,也是一种要求较高的保安件,它不仅承载汽车的重量,同时也体现着汽车的外观造型,轮毂结构的完整性和稳定性对车轮安全使用来说十分重要。随着汽车轻量化的需求日益扩大,镁铝合金轮毂在现代汽车制造中正逐步取代传统的钢制轮毂而被广泛地推广应用,尤其是镁合金轮毂,不仅质量轻强度高,且阻尼性能好。

2、目前镁铝合金轮毂的制造方法为铸造和锻造两种,铸造生产包括重力铸造、低压铸造、挤压铸造等,铸造时容易产生夹渣和气孔、皮下气孔、气窝、气缩孔、针孔等质量缺陷,而且铸造环境差、效率低下、产品性能无法满足高性能车辆的要求,且不能铸造尺寸较大的轮毂。锻造生产的轮毂具有产品机械性能高、能满足高性能车辆的要求,但是,现有轮毂锻造生产时不能一次成型,需要多次锻造加旋压,导致工序多、生产效率低,特别是旋压设备投资大,往往需要进口设备,成本高。

技术实现思路

1、综上所述,为了克服现有技术问题的不足,本实用新型提供了一种镁铝合金轮毂一次性挤压成型设备,能够实现镁铝合金轮毂的一次挤压成型,有效的提高轮毂挤压生产的生产效率,降低镁铝合金轮毂的生产成本,提高轮毂产品的机械性能,能够实现大规模生产性能良好的镁铝合金轮毂。

2、为解决上述技术问题,本实用新型采用的技术方案为:

3、一种镁铝合金轮毂一次性挤压成型设备,其中:包括机架,所述的机架包括底座、立柱、横梁及工作台,所述的底座上方设置有工作台,工作台的四角均设置有立柱,所述的立柱的上端与横梁紧固连接,所述的横梁上紧固连接有主油缸,所述的横梁与工作台之间设置有竖直布置的导向柱,导向柱上设置有能够沿导向柱上下移动的移动块,所述的移动块与主油缸的伸缩杆连接,主油缸为移动块的上下移动提供动力,所述的移动块下端紧固连接有上模板,上模板的中部紧固连接有内模芯,所述的移动块上设置有翻边油缸,翻边油缸的伸缩杆穿过上模板与位于上模板下方的翻边压模连接,所述的翻边压模为环状结构,所述的内模芯从翻边压模的透孔内穿过,所述的移动块下端设置有夹紧油缸,所述的夹紧油缸穿过上模板,夹紧油缸的伸缩杆上连接有夹持套,所述的夹持套与成型模对应,夹持套套装在成型模上时,夹持套由外向内夹紧成型模,所述的工作台上紧固连接有下模板,下模板的中部设置有底模,所述的下模板上设置有成型模,所述的底模从成型模的下端穿入成型模的内腔内,所述的成型模由至少两件分模组合而成,每件分模连接一个能够推动分模水平移动的侧油缸。

4、进一步,所述的底模的外圆周上设置有定位槽,所述的成型模的内壁上设置有定位块,所述的定位块与定位槽相互配合,实现底模与成型模的定位。

5、进一步,所述的底座上设置有顶出油缸,所述的底模及工作台内均设置有顶出孔,底模内的顶出孔与工作台内的顶出孔相互连通组成顶出通道,所述的顶出通道内设置有顶出杆,所述的顶出杆的下端与顶出油缸的伸缩杆连接。

6、进一步,所述的成型模的分模包括下模及上模,所述的上模通过螺栓紧固连接在下模的上端,更换上模,可改变成型模的厚度,实现同一直径不同宽度的轮毂的生产。

7、进一步,所述的下模板上设置有能够相对下模板水平移动的滑块,所述的成型模的分模紧固连接在滑块上,所述的滑块与侧油缸的伸缩杆连接。

8、进一步,所述的夹持套的内孔为锥孔,所述的成型模的形状为上小下大的锥形,夹持套在夹紧油缸的带动下,自上而下套装在成型模外,夹持套内的锥孔由外向内夹紧成型模。

9、进一步,所述的上模板下端通过脱模拉杆吊装连接有中模板,所述的中模板内设置有透孔,所述的夹持套与透孔过盈配合,且夹持套与中模板通过螺栓紧固连接。

10、进一步,所述的底模、成型模、内模芯及夹持套内均设置有加热管。

11、本实用新型的有益效果为:

12、1、本实用新型能够实现镁铝合金轮毂的一次挤压成型,有效的提高轮毂挤压生产的生产效率,降低镁铝合金轮毂的生产成本,提高轮毂产品的机械性能,能够实现大规模生产性能良好的镁铝合金轮毂。

13、2、本实用新型的成型模的分模包括下模及上模,上模通过螺栓紧固连接在下模的上端,通过更换上模,可改变整个成型模的厚度,可实现对同一直径不同宽度的轮毂的生产,从而有效的提高镁铝合金轮毂挤压模具的通用性,一套挤压模具即可实现直径相同宽度不同的轮毂的生产制造,从而有效的减少模具数量,便于生产管理,降低成本。

14、3、本实用新型通过主油缸带动内模芯实现轮毂的挤压成型,通过翻边油缸带动翻边压模实现轮毂的翻边成型,通过侧油缸实现成型模的开合模,通过锁紧油缸实现夹持套与成型模的夹持,通过顶出油缸实现成型后轮毂的取出,多个油缸相互配合完成挤压动作,每个油缸单独动作,能够方便轮毂挤压生产时的自动化程序控制,为自动化生产提供便利。

15、4、本实用新型的挤压设备可制作成立式也可制作成卧式,结构简单、使用方便、可大幅缩短轮毂生产流程,减少生产设备,降低生产成本,大大提高轮毂生产效率,生产环境好,成品率高,可以大规模生产性能良好的轮毂。

技术特征:

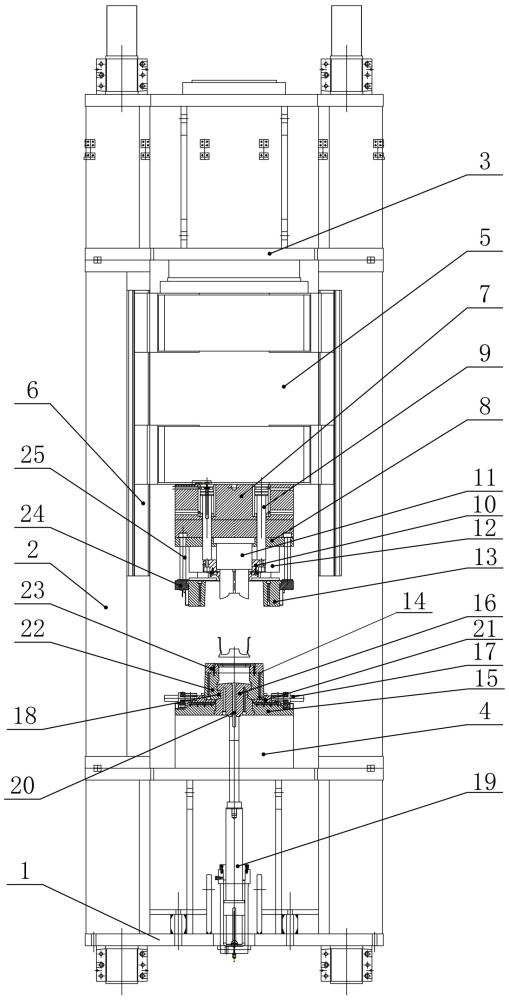

1.一种镁铝合金轮毂一次性挤压成型设备,其特征在于:包括机架,所述的机架包括底座(1)、立柱(2)、横梁(3)及工作台(4),所述的底座(1)上方设置有工作台(4),工作台(4)的四角均设置有立柱(2),所述的立柱(2)的上端与横梁(3)紧固连接,所述的横梁(3)上紧固连接有主油缸(5),所述的横梁(3)与工作台(4)之间设置有竖直布置的导向柱(6),导向柱(6)上设置有能够沿导向柱(6)上下移动的移动块(7),所述的移动块(7)与主油缸(5)的伸缩杆连接,主油缸(5)为移动块(7)的上下移动提供动力,所述的移动块(7)下端紧固连接有上模板(8),上模板(8)的中部紧固连接有内模芯(11),所述的移动块(7)上设置有翻边油缸(9),翻边油缸(9)的伸缩杆穿过上模板(8)与位于上模板(8)下方的翻边压模(10)连接,所述的翻边压模(10)为环状结构,所述的内模芯(11)从翻边压模(10)的透孔内穿过,所述的移动块(7)下端设置有夹紧油缸(12),所述的夹紧油缸(12)穿过上模板(8),夹紧油缸(12)的伸缩杆上连接有夹持套(13),所述的夹持套(13)与成型模(14)对应,夹持套(13)套装在成型模(14)上时,夹持套(13)由外向内夹紧成型模(14),所述的工作台(4)上紧固连接有下模板(15),下模板(15)的中部设置有底模(16),所述的下模板(15)上设置有成型模(14),所述的底模(16)从成型模(14)的下端穿入成型模(14)的内腔内,所述的成型模(14)由至少两件分模组合而成,每件分模连接一个能够推动分模水平移动的侧油缸(17)。

2.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的底模(16)的外圆周上设置有定位槽,所述的成型模(14)的内壁上设置有定位块(18),所述的定位块(18)与定位槽相互配合,实现底模(16)与成型模(14)的定位。

3.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的底座(1)上设置有顶出油缸(19),所述的底模(16)及工作台(4)内均设置有顶出孔,底模(16)内的顶出孔与工作台(4)内的顶出孔相互连通组成顶出通道,所述的顶出通道内设置有顶出杆(20),所述的顶出杆(20)的下端与顶出油缸(19)的伸缩杆连接。

4.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的下模板(15)上设置有能够相对下模板(15)水平移动的滑块(21),所述的成型模(14)的分模紧固连接在滑块(21)上,所述的滑块(21)与侧油缸(17)的伸缩杆连接。

5.根据权利要求4所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的成型模(14)的分模包括下模(22)及上模(23),所述的上模(23)通过螺栓紧固连接在下模(22)的上端,更换上模(23),可改变成型模(14)的厚度,实现同一直径不同宽度的轮毂的生产。

6.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的夹持套(13)的内孔为锥孔,所述的成型模(14)的形状为上小下大的锥形,夹持套(13)在夹紧油缸(12)的带动下,自上而下套装在成型模(14)外,夹持套(13)内的锥孔由外向内夹紧成型模(14)。

7.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的上模板(8)下端通过脱模拉杆(25)吊装连接有中模板(24),所述的中模板(24)内设置有透孔,所述的夹持套(13)与透孔过盈配合,且夹持套(13)与中模板(24)通过螺栓紧固连接。

8.根据权利要求1所述的镁铝合金轮毂一次性挤压成型设备,其特征在于:所述的底模(16)、成型模(14)、内模芯(11)及夹持套(13)内均设置有加热管。

技术总结

本技术提供了一种镁铝合金轮毂一次性挤压成型设备,包括机架、主油缸、成型模、夹持套、内模芯、翻边压模、夹紧油缸、翻边油缸及底模,本技术能够实现镁铝合金轮毂的一次挤压成型,有效的提高轮毂挤压生产的生产效率,降低镁铝合金轮毂的生产成本,提高轮毂产品的机械性能,能够实现大规模生产性能良好的镁铝合金轮毂。本技术的成型模的分模包括下模及上模,上模通过螺栓紧固连接在下模的上端,通过更换上模,可改变整个成型模的厚度,可实现对同一直径不同宽度的轮毂的锻造生产,从而有效的提高镁铝合金轮毂挤压模具的通用性,一套挤压模具即可实现直径相同宽度不同的轮毂的生产制造,从而有效的减少模具数量,便于生产管理,降低成本。

技术研发人员:马新茹,张亚茹,吴楠

受保护的技术使用者:天津驰汇丰高新科技有限公司

技术研发日:20230919

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!