一种螺旋式镗刀的制作方法

本技术涉及切削工具,尤其涉及一种螺旋式镗刀。

背景技术:

1、目前,市场上的镗刀主要是模块式的粗镗刀和微调式的精镗刀;广泛应用于机械零部件孔加工领域,在生产实践中,精度要求不高的采用粗镗刀,精度要求高的采用微调精镗刀。但是,由于模块式粗镗刀采用的是两个刃口加工,精镗刀采用的是一个刃口加工,对于薄壁或深孔加工很容易出现刚性不足或加工变形等问题。此问题严重影响了生产效率及客户对于产品的精度要求。

2、对于粗镗刀和微调式精镗刀,在常规产品上是可以满足加工要求的,但是对于大直径产品加工、薄壁件加工、深孔加工,常规的模块式粗镗刀和微调式精镗刀就很难加工出高精度要求的产品。

3、单刃精镗刀在加工时,依靠单刃旋转切削的方式进项镗孔加工,实际在加工过程中受到直径影响比较大,特别是大孔加工,在深孔单刃口加工作业过程中,往往在加工过程中,刀具承载力较大导致加工过程中出现扭曲变形,导致镗孔的直径出现问题,或者由于孔较深、较大的缘故,刀具直径需要很大,从而导致刀具非常笨重。

4、在设备制造过程中,以hsk63a加工中心为例,设备出厂刀库标准载重量为7-8kg;如果刀具超过这个重量的情况下,刀具在换刀过程中会出现掉刀情况,从而导致刀具损坏,或由于刀具直径较大,导致刀具不能通过机床出入刀窗口;在一些复杂产品加工过程中,涉及到需要用多把镗刀或者多把刀具,通常情况下,一把刀具占据一个刀库位置,大直径刀具会占据二至四个刀库位置等,造成刀库的放刀数量大大缩减;特别是在一些复杂零件加工过程中,需要多把刀具加工,会导致无法放下所有必要刀具。

5、同时,选择合适刀具的原则是:宜短不宜长,宜轻不宜重,宜整体不宜分体,从而才能保证更好的刚性,更好的调动,更好的稳定性。常规镗刀都是以基础柄+模块+镗头单元+刀片模式组合;再好的工艺,镗刀组件越多,其整体刚性就越差。

6、因此,研发一种螺旋式镗刀,成为本领域技术人员亟待解决的问题。

技术实现思路

1、本实用新型是为了解决上述不足,提供了一种螺旋式镗刀。

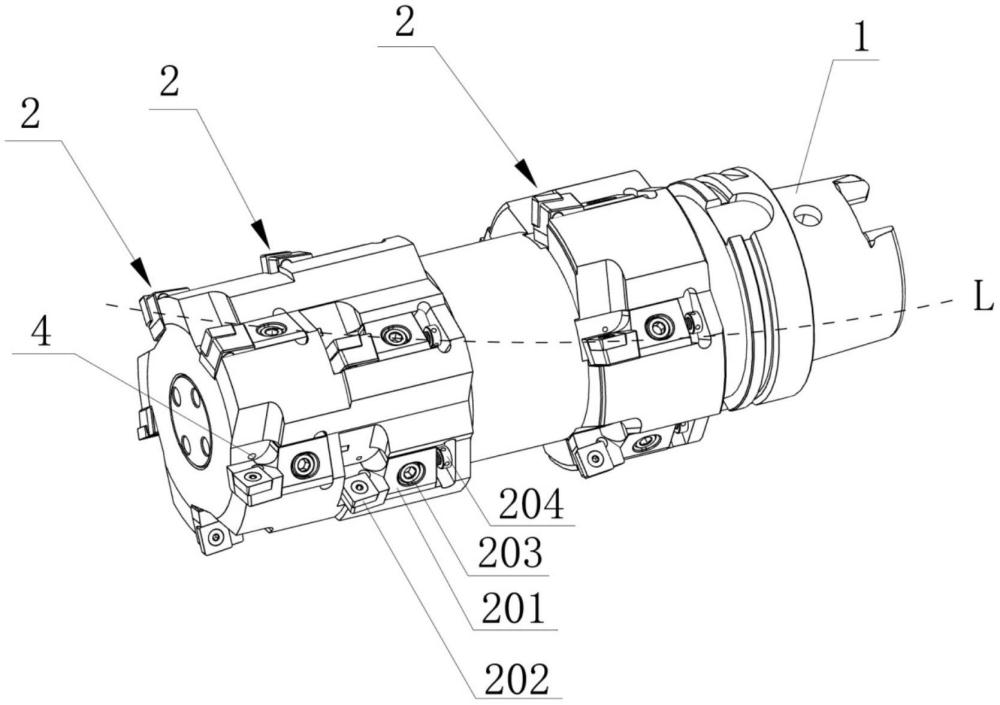

2、本实用新型的上述目的通过以下的技术方案来实现:一种螺旋式镗刀,包括连接柄,所述连接柄一体成型,连接柄连接直机床主轴,所述连接柄的前端、中部、后部依次设置有小、中、大三层刀组,三层刀组的切削直径逐层变大,每层刀组包括若干个位于同一旋转圆周上的镗头,且同一层刀组中的镗头高度一致,每个镗头上均安装有刀片。

3、进一步地,相邻层的刀组镗头错开分布,使连接柄上的所有镗头呈螺旋状分布。

4、进一步地,所述镗头通过镗头螺钉固定在连接柄上的镗头座上,所述刀片通过刀片螺钉固定在镗头上。

5、进一步地,所述镗头螺钉一侧设有镗刀高度调节紧固螺钉。

6、进一步地,所述连接柄内部设有水冷通道,水冷通道设有延伸至每个镗头刀片处的分支管道。

7、本实用新型与现有技术相比的优点是:本实用新型的连接柄为一体式结构,并设置三层刀组,解决了大直径加工、刀具笨重、深孔加工时,产品出现变形的问题。

8、镗刀采用多层分布,且整体呈螺旋状,根据不同加工需求,可以将刀具制作成一个台阶、两个台阶或三个台阶,实现多台阶孔一次成型加工,从而大大的提升了加工效率,而且,不受被镗孔的直径的限制,在加工多种直径的孔时不需要更换多种镗刀,用一把螺旋式的镗刀即可满足加工需求。

9、同时,螺旋式的镗刀外周采用多刃及可调节镗头的形式,可以根据不同的产品直径大小,调节镗孔的范围,也可以根据不同的加工产品材质,更换镗头上的刀片,从而去满足产品的加工需求。

技术特征:

1.一种螺旋式镗刀,包括连接柄,其特征在于:所述连接柄一体成型,连接柄连接直机床主轴,所述连接柄的前端、中部、后部依次设置有小、中、大三层刀组,三层刀组的切削直径逐层变大,每层刀组包括若干个位于同一旋转圆周上的镗头,且同一层刀组中的镗头高度一致,每个镗头上均安装有刀片。

2.根据权利要求1所述的一种螺旋式镗刀,其特征在于:相邻层的刀组镗头错开分布,使连接柄上的所有镗头呈螺旋状分布。

3.根据权利要求1或2所述的一种螺旋式镗刀,其特征在于:所述镗头通过镗头螺钉固定在连接柄上的镗头座上,所述刀片通过刀片螺钉固定在镗头上。

4.根据权利要求3所述的一种螺旋式镗刀,其特征在于:所述镗头螺钉一侧设有镗刀高度调节紧固螺钉。

5.根据权利要求1所述的一种螺旋式镗刀,其特征在于:所述连接柄内部设有水冷通道,水冷通道设有延伸至每个镗头刀片处的分支管道。

技术总结

本技术公开了一种螺旋式镗刀,包括连接柄,所述连接柄一体成型,连接柄连接直机床主轴,所述连接柄的前端、中部、后部依次设置有小、中、大三层刀组,三层刀组的切削直径逐层变大,每层刀组包括若干个位于同一旋转圆周上的镗头,且同一层刀组中的镗头高度一致,每个镗头上均安装有刀片。本技术与现有技术相比的优点是:本技术的连接柄为一体式结构,并设置三层刀组,解决了大直径加工、刀具笨重、深孔加工时,产品出现变形的问题。

技术研发人员:姜浪飞,刘琼

受保护的技术使用者:上海千音机械有限公司

技术研发日:20230919

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!