全焊接阀盖自动生产线的制作方法

本技术涉及自动生产线,特别涉及全焊接阀盖自动生产线。

背景技术:

1、阀门在石油化工行业得到大量运用,一些场合使用的阀门为全焊接阀门,现有技术的全焊接阀门的阀盖,一般采用整体锻造然后通过机加工制造,所以均为实心结构,重量重、成本高。

2、现有的自动生产线在安装使用时,焊接时无法对阀盖进行固定,并且需要调节焊接点的时候,不便于调节焊接点位置,给人们的使用过程带来了一定的不利影响,为了解决现有技术的不足,我们提出全焊接阀盖自动生产线。

技术实现思路

1、本实用新型的主要目的在于提供全焊接阀盖自动生产线,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

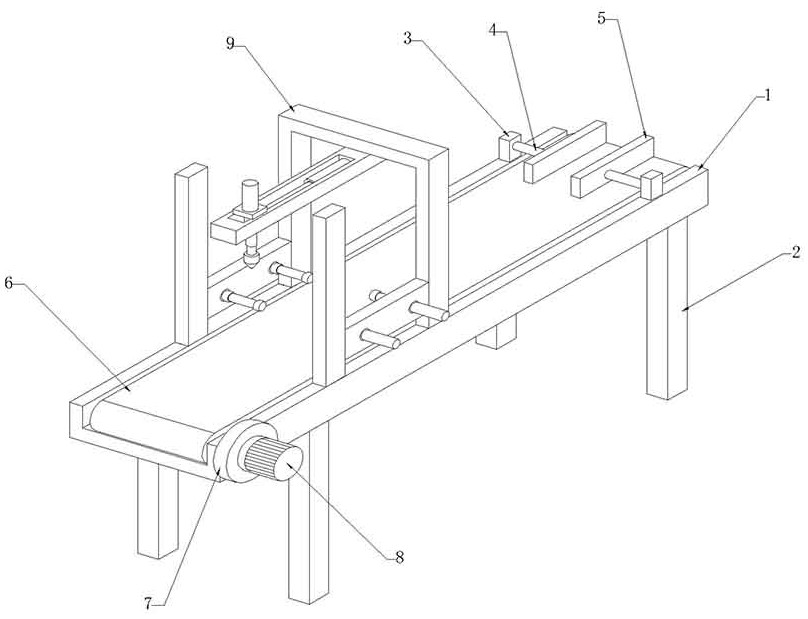

3、全焊接阀盖自动生产线,包括所述传动槽两侧的下端外表面对称设置有四组支撑腿,所述传动槽的内壁设置有传动带,所述传动槽的内壁设置有传动槽,所述传动槽通过传动槽与传动带连接,所述传动槽两侧的上端外表面对称设置有两组固定柱,每组所述固定柱的内侧均设置有一组连接杆,每组所述连接杆的内侧均设置有一组导向板,所述固定柱与导向板通过连接杆进行连接,所述传动槽前侧的右端外表面设置有固定圈,所述固定圈的右端外表面设置有传动电机,所述传动槽与传动电机通过设置的固定圈进行连接,所述传动带的内壁设置有旋转杆,所述传动带与传动电机通过旋转杆进行连接。

4、优选的,所述传动槽的上端设置有支撑板,所述支撑板的前端外表面对称设置有两组连接板,每组所述连接板的内壁均设置有两组推动气缸,所述连接板的内壁设置有连接孔,所述连接板与推动气缸通过连接孔连接,每组所述推动气缸的内侧外壁均设置有一组固定头,每组所述连接板的前端外表面均设置有一组支撑柱,所述支撑板上侧的下端外表面设置有滑动板,所述滑动板的内壁设置有第一伸缩气缸,所述滑动板的内壁设置有滑动槽,所述滑动板与第一伸缩气缸通过滑动槽连接,所述第一伸缩气缸的前端外表面设置有第二伸缩气缸,所述第二伸缩气缸的上端外表面设置有焊接电机,所述焊接电机的下端外表面设置有连接板,所述焊接电机与第二伸缩气缸通过连接板连接,所述第二伸缩气缸的下端外表面设置有焊接头。

5、优选的,所述传动槽的下端外表面设置有一号螺栓,所述传动槽通过一号螺栓与支撑腿可拆卸连接,所述传动槽的内壁设置有传动槽,所述传动槽通过传动槽与传动带可拆卸连接,所述传动槽的右端外表面设置有二号螺栓,所述传动槽通过二号螺栓与固定圈可拆卸连接,所述固定圈的右端外表面设置有连接孔,所述固定圈通过连接孔与传动电机可拆卸连接。

6、优选的,所述固定柱的下端外表面设置有三号螺栓,所述固定柱通过三号螺栓与传动槽可拆卸连接,所述固定柱的内侧设置有螺纹孔,所述固定柱通过螺纹孔与连接杆可拆卸连接,所述连接杆的内侧外壁设置有螺纹,所述连接杆通过螺纹与导向板可拆卸连接。

7、优选的,所述支撑板的下端外表面设置有四号螺栓,所述支撑板通过四号螺栓与传动槽可拆卸连接,所述支撑板上侧的下端外表面设置有五号螺栓,所述支撑板通过五号螺栓与滑动板可拆卸连接,所述滑动板的前端内壁设置有滑动槽,所述滑动板通过滑动槽与第一伸缩气缸可拆卸连接。

8、优选的,所述连接板的内壁设置有连接孔,所述连接板通过连接孔与推动气缸可拆卸连接,所述支撑柱的后端内壁设置有连接槽,所述支撑柱通过连接槽与连接板可拆卸连接,所述焊接电机的下端外表面设置有连接板,所述焊接电机通过连接板与第二伸缩气缸可拆卸连接。

9、有益效果

10、与现有技术相比,本实用新型具有如下有益效果:

11、1、本实用新型中,通过设置的推动气缸,用于对传动来的阀盖进行固定,并且对阀盖进行定位,避免焊接时出现焊接偏移的情况。

12、2、本实用新型中,通过设置的第一伸缩气缸,用于调节焊接头的焊接位置,通过设置的第二伸缩气缸,将焊接头下降至焊接点进行焊接。

技术特征:

1.全焊接阀盖自动生产线,包括传动槽(1),其特征在于:所述传动槽(1)两侧的下端外表面对称设置有四组支撑腿(2),所述传动槽(1)的内壁设置有传动带(6),所述传动槽(1)的内壁设置有传动槽,所述传动槽(1)通过传动槽与传动带(6)连接,所述传动槽(1)两侧的上端外表面对称设置有两组固定柱(3),每组所述固定柱(3)的内侧均设置有一组连接杆(4),每组所述连接杆(4)的内侧均设置有一组导向板(5),所述固定柱(3)与导向板(5)通过连接杆(4)进行连接,所述传动槽(1)前侧的右端外表面设置有固定圈(7),所述固定圈(7)的右端外表面设置有传动电机(8),所述传动槽(1)与传动电机(8)通过设置的固定圈(7)进行连接,所述传动带(6)的内壁设置有旋转杆,所述传动带(6)与传动电机(8)通过旋转杆进行连接。

2.根据权利要求1所述的全焊接阀盖自动生产线,其特征在于:所述传动槽(1)的上端设置有支撑板(9),所述支撑板(9)的前端外表面对称设置有两组连接板(12),每组所述连接板(12)的内壁均设置有两组推动气缸(13),所述连接板(12)的内壁设置有连接孔,所述连接板(12)与推动气缸(13)通过连接孔连接,每组所述推动气缸(13)的内侧外壁均设置有一组固定头(14),每组所述连接板(12)的前端外表面均设置有一组支撑柱(11),所述支撑板(9)上侧的下端外表面设置有滑动板(10),所述滑动板(10)的内壁设置有第一伸缩气缸(16),所述滑动板(10)的内壁设置有滑动槽,所述滑动板(10)与第一伸缩气缸(16)通过滑动槽连接,所述第一伸缩气缸(16)的前端外表面设置有第二伸缩气缸(17),所述第二伸缩气缸(17)的上端外表面设置有焊接电机(15),所述焊接电机(15)的下端外表面设置有连接板,所述焊接电机(15)与第二伸缩气缸(17)通过连接板连接,所述第二伸缩气缸(17)的下端外表面设置有焊接头(18)。

3.根据权利要求1所述的全焊接阀盖自动生产线,其特征在于:所述传动槽(1)的下端外表面设置有一号螺栓,所述传动槽(1)通过一号螺栓与支撑腿(2)可拆卸连接,所述传动槽(1)的内壁设置有传动槽,所述传动槽(1)通过传动槽与传动带(6)可拆卸连接,所述传动槽(1)的右端外表面设置有二号螺栓,所述传动槽(1)通过二号螺栓与固定圈(7)可拆卸连接,所述固定圈(7)的右端外表面设置有连接孔,所述固定圈(7)通过连接孔与传动电机(8)可拆卸连接。

4.根据权利要求1所述的全焊接阀盖自动生产线,其特征在于:所述固定柱(3)的下端外表面设置有三号螺栓,所述固定柱(3)通过三号螺栓与传动槽(1)可拆卸连接,所述固定柱(3)的内侧设置有螺纹孔,所述固定柱(3)通过螺纹孔与连接杆(4)可拆卸连接,所述连接杆(4)的内侧外壁设置有螺纹,所述连接杆(4)通过螺纹与导向板(5)可拆卸连接。

5.根据权利要求2所述的全焊接阀盖自动生产线,其特征在于:所述支撑板(9)的下端外表面设置有四号螺栓,所述支撑板(9)通过四号螺栓与传动槽(1)可拆卸连接,所述支撑板(9)上侧的下端外表面设置有五号螺栓,所述支撑板(9)通过五号螺栓与滑动板(10)可拆卸连接,所述滑动板(10)的前端内壁设置有滑动槽,所述滑动板(10)通过滑动槽与第一伸缩气缸(16)可拆卸连接。

6.根据权利要求2所述的全焊接阀盖自动生产线,其特征在于:所述连接板(12)的内壁设置有连接孔,所述连接板(12)通过连接孔与推动气缸(13)可拆卸连接,所述支撑柱(11)的后端内壁设置有连接槽,所述支撑柱(11)通过连接槽与连接板(12)可拆卸连接,所述焊接电机(15)的下端外表面设置有连接板,所述焊接电机(15)通过连接板与第二伸缩气缸(17)可拆卸连接。

技术总结

本技术公开了全焊接阀盖自动生产线,涉及自动生产线技术领域,包括所述传动槽两侧的下端外表面对称设置有四组支撑腿,所述传动槽的内壁设置有传动带,所述传动槽的内壁设置有传动槽,所述传动槽通过传动槽与传动带连接,所述传动槽两侧的上端外表面对称设置有两组固定柱,每组所述固定柱的内侧均设置有一组连接杆,每组所述连接杆的内侧均设置有一组导向板,所述固定柱与导向板通过连接杆进行连接,所述传动槽前侧的右端外表面设置有固定圈,所述固定圈的右端外表面设置有传动电机,本技术的全焊接阀盖自动生产线,通过设置的推动气缸,用于对传动来的阀盖进行固定,并且对阀盖进行定位,避免焊接时出现焊接偏移的情况。

技术研发人员:余鸣亮,余鸣雷,李国财

受保护的技术使用者:浙江联大锻压有限公司

技术研发日:20230920

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!