锥体成形装置中的折边机构的制作方法

本技术涉及锥体成形装置的,具体指一种锥体成形装置中的折边机构。

背景技术:

1、现有市场上的很多食品和日用品常采用金属罐进行包装,该金属罐的罐体大多采用直筒体结构,在生产该金属罐时,通常先用金属材料裁剪成片状体,并染上相应的图案和花纹(需要时)后进行剪切、预弯、滚筋等作业,最后进入相应的模芯将片状金属扣骨(将片状金属两侧的同周向弯折的折边扣合)形成相应的金属罐体。

2、如本发明人曾设计的《一种全自动扣骨成型生产线》(中国专利授权公告号为cn105344871b)就公开了这类加工装置,它包括有依次相连接的上料装置、裁剪装置、滚压装置、传输装置和扣骨设备,其中,上料装置包括用于将片状金属吸取的吸料部和推送片状金属送到所述裁剪装置的推送部,裁剪装置包括冲压机构以及输送带,冲压机构对片状金属进行切除并通过输送带将其传送至滚压装置,滚压装置包括若干滚轮组,若干滚轮组将片状金属进行滚压并同时传输至传输装置,传输装置还设置有传送轨道,传送轨道包括将片状金属送入扣骨设备的往复传送杆,还包括设置在往复传送杆两侧的折弯工位;扣骨设备包括模芯和设置在模芯两侧的冲压块,模芯上方设置有齿条状的压合机构,压合机构包括相啮合的上齿状条和下齿状条,还包括位于模芯下方的下压合板,驱动机构配置成产生用于同步使上齿状条和下齿状条相错位、使下压合板升降、使冲压块开/合模、使往复传送杆做往复运动的驱动力。采用上述生产线,各工序配合紧密,且金属片的位置不发生偏移,使得产品合格率高,便于高效率快速生产。

3、但是,由于采用滚轮组对片状金属进行滚压预弯、滚筋,因此只能适用于直筒状的罐体加工,而对于一些特殊的罐体,如锥形罐体(简称锥体),则无法适用,因此还需要作相应改进,以满足锥形罐体的加工。

技术实现思路

1、本实用新型所要解决的技术问题是针对现有技术的现状,提供一种锥体成形装置中的折边机构,能将扇形片状体的两侧实现同时折边。

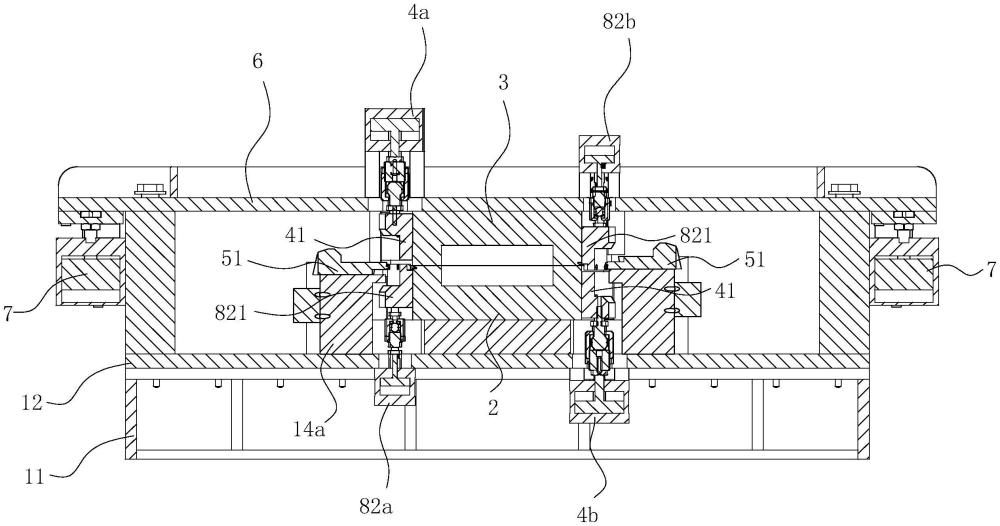

2、本实用新型解决上述技术问题所采用的技术方案为:一种锥体成形装置中的折边机构,连接在上、下游传送机构之间,用于将上游传送机构送来的已冲压好的扇形片状体折边后从下游传送机构输出,包括有位于上、下游传送机构之间的基座,其特征在于还包括有:

3、下模,固定在所述基座上,并与上、下游传送机构相衔接,该下模的上表面为供扇形片状体搁置且让扇形片状体的待折侧边沿外露的上台面,该下模的其中一侧面上开有沿上下游方向延伸的下凹槽;

4、上模,位于上述下模的上方,并固定在下压支撑板之下,该上模的下表面设计成与所述上台面相配合的下压面,且该下压面能让扇形片状体的待折侧边沿外露于该下压面的侧边,且在该上模的其中一侧面上开有沿上下游方向延伸的上凹槽,该上凹槽与所述下凹槽相对且处于异侧;

5、第一驱动件,与所述下压支撑板相连而能带动所述的上模上下移动;

6、两个第一气缸,分别位于上、下模的两侧,各第一气缸的活塞杆上下布置,各第一气缸的活塞杆上固定有能推动对应侧的待折侧边沿向对应侧的上凹槽或下凹槽方向弯折的折边推板;

7、两个第二气缸,分别位于上、下模的两侧,各第二气缸的活塞杆左右布置,各第二气缸的活塞杆上固定有能推动对应侧的弯折后的待折侧边沿向对应侧的上凹槽或下凹槽方向伸入的斜角推板;

8、同时还配置有将扇形片状体定位于折边位置的定位件。

9、在上述方案中,为了能顺利地将弯折后的待折侧边沿进行再一次的折边,较好的是,所述的斜角推板上设有舌条,该舌条能与弯折后的待折侧边沿的外表面相抵,而能与弯折后的待折侧边沿一起伸入到所述上凹槽或下凹槽的。

10、为了能使折边推边移动起来更加平稳,进一步改进的是,所述上、下模的侧面上分别开有供该折边推板在其内上下移动的第一导向槽。

11、在上述各方案中,进一步优选的是,所述定位件包括有阻挡气缸,该阻挡气缸的活塞杆上下布置,以用来与扇形片状体的前边沿相抵。

12、同时更进一步改进的是,所述定位件还包括有两个分别位于上、下模两侧的限位气缸,该两个限位气缸的活塞杆也上下布置,以用来与扇形片状体的对应侧的待折侧边沿相抵。

13、为了确保限位气缸上的挡料推板平稳移动,各所述限位气缸的活塞杆上固定有挡料推板,对应侧的上、下模的侧面上开有供该挡料推板在其内上下移动的第三导向槽。

14、考虑到频繁动作,更进一步改进的是,所述挡料推板上固定与待折侧边沿相接触的耐磨活动片,以延长使用寿命。

15、与现有技术相比,由于本实用新型的上、下模上具有与扇形片状体形状相适配的上台面和下压面,并在侧面设置下凹槽和上凹槽,因此使用时,可以先用定位件将扇形片状体定位在折边的正确位置处,然后利用两个第一气缸将待折侧边沿进行90°的折边,后再借助于两个第二气缸对弯折后的待折侧边沿向对应侧的上凹槽或下凹槽方向弯折而使得扇形片状体两侧形成向同一周向上的折边,从而可以顺利地完成后序的扣骨作业,以满足锥形罐体的加工需要。且采用这种多个气缸的协同作业,易于实施、控制,也容易满足这种薄型片状体的折边需求。

技术特征:

1.一种锥体成形装置中的折边机构,连接在上、下游传送机构之间,用于将上游传送机构送来的已冲压好的扇形片状体(30)折边后从下游传送机构输出,包括有位于上、下游传送机构之间的基座(1),其特征在于还包括有:

2.根据权利要求1所述的折边机构,其特征在于:所述的斜角推板(51)上设有舌条(52),该舌条能与弯折后的待折侧边沿的外表面相抵,而能与弯折后的待折侧边沿一起伸入到所述上凹槽或下凹槽的。

3.根据权利要求1所述的折边机构,其特征在于:所述上、下模的侧面上分别开有供该折边推板在其内上下移动的第一导向槽。

4.根据权利要求1或2或3所述的折边机构,其特征在于:所述定位件(8)包括有阻挡气缸(81),该阻挡气缸的活塞杆上下布置,以用来与扇形片状体的前边沿相抵。

5.根据权利要求4所述的折边机构,其特征在于:所述定位件还包括有两个分别位于上、下模两侧的限位气缸(82),该两个限位气缸的活塞杆也上下布置,以用来与扇形片状体的对应侧的待折侧边沿相抵。

6.根据权利要求5所述的折边机构,其特征在于:各所述限位气缸(82)的活塞杆上固定有挡料推板(821),对应侧的上、下模的侧面上开有供该挡料推板在其内上下移动的第三导向槽。

7.根据权利要求6所述的折边机构,其特征在于:所述挡料推板(821)上固定与待折侧边沿相接触的耐磨活动片(9)。

技术总结

一种锥体成形装置中的折边机构,包括基座、下模、上模、第一驱动件、两个第一气缸和两个第二气缸以及将扇形片状体定位于折边位置的定位件,下模的上表面为让扇形片状体的待折侧边沿外露的上台面,该下模的其中一侧面上开有沿上下游方向延伸的下凹槽,上模的下表面设计成与上台面相配合的下压面,上模的其中一侧面上开有沿上下游方向延伸的上凹槽,该上凹槽与下凹槽相对且处于异侧,各第一气缸的活塞杆上固定有能推动对应侧的待折侧边沿向对应侧的上凹槽或下凹槽方向弯折的折边推板,各第二气缸的活塞杆上固定有能推动对应侧的弯折后的待折侧边沿向对应侧的上凹槽或下凹槽方向伸入的斜角推板。采用上述结构,能对扇形片状体的两侧实现同时折边。

技术研发人员:陈振东

受保护的技术使用者:宁波埃特世智能设备有限公司

技术研发日:20230920

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!