一种槽钢挤压成形的组合工模具的制作方法

本技术涉及异型材加工,具体为一种槽钢挤压成形的组合工模具。

背景技术:

1、槽钢是一种截面积分配较为优化、强重比较为合理的经济高效型材,各个部位均以直角排布,因此,槽钢在各个方向上的抗弯能力强,具有结构强度高、重量轻、节约成本的特点,作为结构件已被广泛使用。槽钢一般采用热轧和焊接的成型方法。伴随着热轧技术和焊接技术的不断进步,热轧成形方法和焊接钢板方法制作槽钢的工艺技术已比较完善。

2、热轧槽钢根据不同用途合理分配截面尺寸的高宽比,具有生产效率高的优点,但是热轧方式成型会导致的表面质量差,影响产品的尺寸精度。焊接槽钢是将厚度合适的带钢裁成合适的宽度,将边部和腰部焊接在一起。焊接槽钢有金属消耗大、生产的经济效益低、不易保证产品性能均匀等缺点。焊接形成的槽钢易出现气孔、夹渣、未焊透、未熔合、裂纹等焊接缺陷,焊缝、热影响区的组织与基体组织不一致,且需要多次焊接;

3、因此我们便提出了槽钢挤压成形的组合工模具能够很好的解决以上问题。

技术实现思路

1、本实用新型的目的在于提供一种槽钢挤压成形的组合工模具,以解决上述背景技术提出的目前市场上热轧方式成型会导致的表面质量差,影响产品的尺寸精度。焊接槽钢是将厚度合适的带钢裁成合适的宽度,将边部和腰部焊接在一起。焊接槽钢有金属消耗大、生产的经济效益低、不易保证产品性能均匀等缺点。焊接形成的槽钢易出现气孔、夹渣、未焊透、未熔合、裂纹等焊接缺陷,焊缝、热影响区的组织与基体组织不一致,且需要多次焊接的问题。

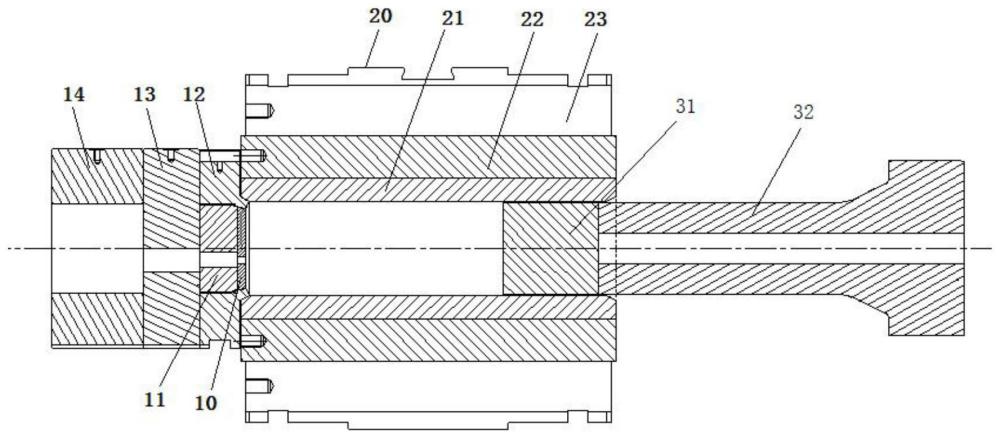

2、为实现上述目的,本实用新型提供如下技术方案:一种槽钢挤压成形的组合工模具,包括槽钢模、支撑块、模垫、模中垫、模尾垫、挤压筒、挤压垫和推力杆;槽钢模上设置有第一型腔和定位孔,所述槽钢模的外形为圆台形,表面粗糙度不大于0.8μm,轴向厚度为30mm~40mm,上下面的夹角δ为22°~25°;第一型腔由入口过渡区、中间定径区和出口反锥组成,中间定径区长度为10mm~15mm;模垫上安装有槽钢模,槽钢模后面依次设置支撑块、模中垫和模尾垫,支撑块、模中垫和模尾垫共同起到支撑槽钢模的作用;模垫与挤压筒贴合部位的夹角α为59°~62°,夹角β为129°~131°,安装槽钢模位置的夹角γ与槽钢模上下面的夹角δ一样。

3、挤压筒由内层、中间层和外壳组成,采用过盈配合方式装配,挤压筒前端结构形状与模垫结构形状对应设置,内层长度为1000mm~1500mm,在长度方向有0.2mm~0.8mm的锥度;内层的厚度小于中间层的厚度,中间层的厚度小于外壳的厚度,挤压筒材质是热作模具钢h13。

4、支撑块和槽钢模的型腔形状都和槽钢形状一致,支撑块比槽钢模的型腔尺寸大25mm~30mm,支撑块与槽钢模之间通过两个对称设置的圆柱形定位销连接,模中垫和模尾垫的型腔形状都是圆形。模垫、模中垫和模尾垫的上方设计有吊装孔,底部采用卡槽固定。

5、挤压垫是实心圆柱形结构,挤压垫外径比挤压筒内径小1.5mm~3.0mm,推力杆内部是空心结构,推力杆通过挤压垫向高温坯料施力使其变形,挤压垫起到传递挤压力和保护模具的作用。

6、与现有技术相比,本实用新型的有益效果如下:本实用新型通过优化工模具设计,具有模具更换方便,操作灵活的优点,改善了挤压成形过程,使槽钢一道次变形即可成形,避免了传统工艺成形导致的焊缝,提高了产品尺寸精度和表面质量,性能稳定性好,生产的产品适合用于军工、核电、化工、锅炉等要求较高的领域。

技术特征:

1.一种槽钢挤压成形的组合工模具,其特征是:所述挤压成形的组合工模具包括槽钢模(10)、支撑块(11)、模垫(12)、模中垫(13)、模尾垫(14)、挤压筒(20)、挤压垫(31)和推力杆(32);所述槽钢模(10)上设置有第一型腔(101)和定位孔(102),所述槽钢模(10)的外形为圆台形,表面粗糙度不大于0.8μm,轴向厚度为30mm~40mm,上下面的夹角δ为22°~25°;所述第一型腔(101)由入口过渡区、中间定径区和出口反锥组成,中间定径区长度为10mm~15mm;所述模垫(12)上安装有槽钢模(10),槽钢模(10)后面依次设置支撑块(11)、模中垫(13)和模尾垫(14),支撑块、模中垫和模尾垫共同起到支撑槽钢模的作用;所述模垫(12)与挤压筒(20)贴合部位的夹角α为59°~62°,夹角β为129°~131°,安装槽钢模(10)位置的夹角γ与槽钢模(10)上下面的夹角δ大小一样。

2.根据权利要求1所述的槽钢挤压成形的组合工模具,其特征是:所述挤压筒(20)由内层(21)、中间层(22)和外壳(23)组成,采用过盈配合方式装配,挤压筒前端结构形状与模垫结构形状对应设置,内层(21)长度为1000mm~1500mm,在长度方向有0.2mm~0.8mm的锥度;所述内层(21)的厚度小于中间层(22)的厚度,中间层(22)的厚度小于外壳(23)的厚度,挤压筒(20)材质是热作模具钢h13。

3.根据权利要求1所述的槽钢挤压成形的组合工模具,其特征是:所述支撑块(11)的第二型腔(111)和槽钢模(10)的第一型腔(101)形状都和槽钢形状一致,支撑块(11)比槽钢模(10)的型腔尺寸大25mm~30mm,支撑块与槽钢模之间通过两个对称设置的圆柱形定位销(103)连接,模中垫(13)和模尾垫(14)的型腔都是圆形,模垫(12)、模中垫(13)和模尾垫(14)的上方设计有吊装孔,底部采用卡槽固定。

4.根据权利要求1所述的槽钢挤压成形的组合工模具,其特征是:所述挤压垫(31)是实心圆柱形结构,挤压垫(31)外径比挤压筒内径小1.5mm~3.0mm,所述推力杆(32)内部是空心结构,推力杆(32)通过挤压垫(31)向高温坯料施力使其变形,挤压垫起到传递挤压力和保护模具的作用。

技术总结

本技术涉及一种槽钢挤压成形的组合工模具,包括槽钢模、支撑块、模垫、模中垫、模尾垫、挤压筒、挤压垫和推力杆;槽钢模上设置有型腔和定位孔,槽钢模型腔由入口过渡区、中间定径区和出口反锥组成;槽钢模在模垫上安装,槽钢模后面依次设置支撑块、模中垫和模尾垫,模垫与挤压筒贴合部位的夹角α为59°~62°,夹角β为129°~131°,支撑块和槽钢模的孔腔形状都和槽钢形状一致,支撑块与槽钢模之间通过两个对称设置的圆柱形定位销连接,本技术实现了槽钢一道次整体成形,提高了尺寸精度和表面质量,性能稳定性好,具有模具更换方便的优点,生产的产品适合用于军工、核电、化工、锅炉等要求较高的领域。

技术研发人员:王锦永,高杰,刘富强

受保护的技术使用者:邯郸新兴特种管材有限公司

技术研发日:20230922

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!