一种轴承的挡圈供给机构的制作方法

本技术涉及轴承加工设备领域,尤其是涉及一种轴承的挡圈供给机构。

背景技术:

1、轴承在加工时,需要将轴承内圈、轴承外圈、钢珠以及挡圈进行装配,在装配时,主要是将轴承外圈套设在轴承内圈的外侧,并在轴承内圈、轴承外圈之间安装钢珠,轴承组装完成后,需要在其两侧分别安装挡圈,挡圈主要是通过压装的方式进行安装,目前的轴承在压装挡圈时,其一侧的挡圈完成压装后,需要将轴承翻转180度,然后再在另一侧将挡圈压装,无法实现轴承两侧的挡圈同步压装,这样会影响到挡圈的安装效率。

技术实现思路

1、本实用新型的目的是为了解决现有技术存在的缺陷,提供一种轴承的挡圈供给机构。

2、为了实现上述目的,本实用新型采用的技术方案如下:

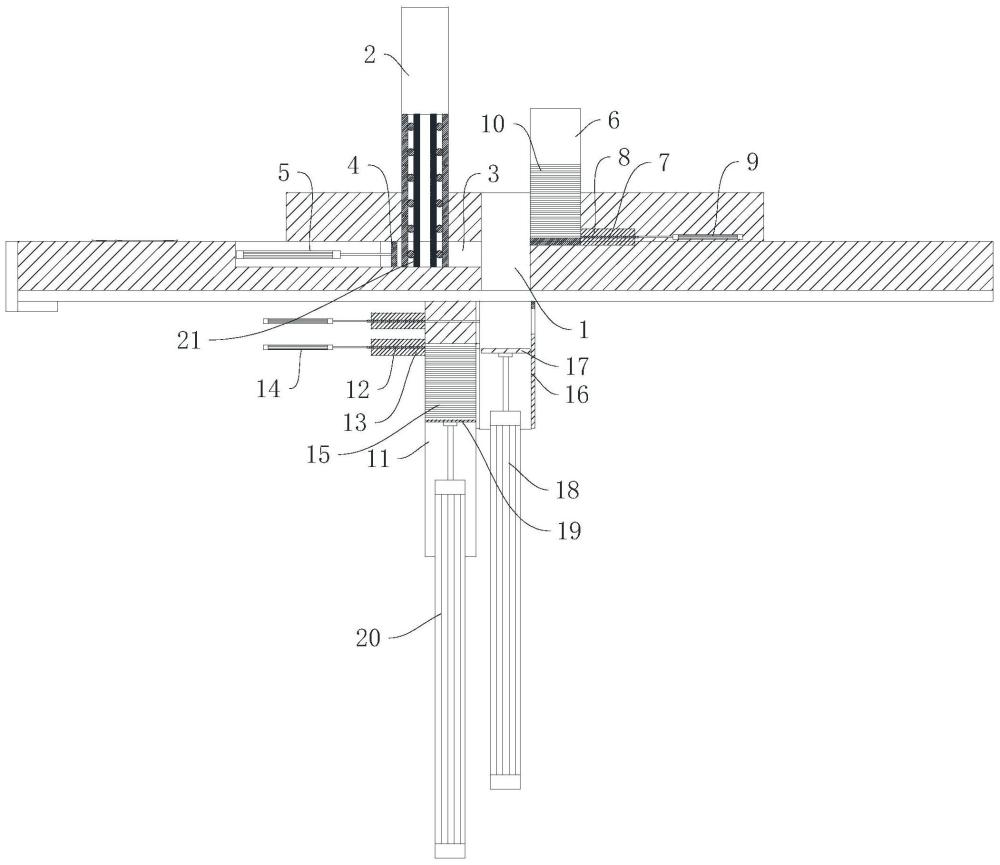

3、一种轴承的挡圈供给机构,包括工位口,设置在工位口一侧的轴承供给组件,设置在工位口上方一侧的上挡圈供给组件,设置在工位口下方一侧的下挡圈供给组件;

4、轴承供给组件包括设置在工位口一侧的轴承供给通道,设置在轴承供给通道底部的轴承导入口,设置在轴承导入口内部一侧的推板,与推板连接的第一气缸,其中,轴承导入口与工位口连通;

5、上挡圈供给组件包括设置在工位口一侧的上挡圈供给通道,设置在上挡圈供给通道一侧的第一挡圈推板,第一挡圈推板适于将上挡圈供给通道内的上挡圈推入到工位口内;

6、下挡圈供给组件包括设置在工位口一侧的下挡圈供给通道,设置在下挡圈供给通道一侧的第二挡圈推板,第二挡圈推板适于将下挡圈供给通道内的下挡圈推入到工位口内。

7、进一步,工位口的底部设有托板组件,托板组件包括设置在工位口底部的安装通道,设置在安装通道内的托板,与托板连接的支撑气缸,托板位于工位口的底部。

8、进一步,第一挡圈推板的外侧设有第一导向板,第一挡圈推板的端部连接第一挡圈推料气缸。

9、进一步,第二挡圈推板的外侧设有第二导向板,第二挡圈推板的端部连接第二挡圈推料气缸。

10、进一步,第一挡圈推板位于轴承导入口的上方,第二挡圈推板位于轴承导入口的下方。

11、进一步,下挡圈供给通道的底部设有托料板,托料板连接托料气缸。

12、本实用新型的有益效果为:该挡圈供给机构使用时,轴承供给通道内的轴承首先在自身重力下落入到轴承导入口中,托料气缸带动托料板上行,托料板将下挡圈供给通道内的下挡圈升高到第二挡圈推板所在的高度,第二挡圈推料气缸控制第二挡圈推板推出并将下挡圈推入到安装通道内的托板的表面,支撑气缸带动托板上行到轴承导入口所在的高度,第一气缸控制推板将轴承导入口内的轴承推入到工位口内,此时,工位口内的轴承位于托板上,且下挡圈位于轴承的底部,然后,第一挡圈推料气缸控制第一挡圈推板将上挡圈供给通道内的上挡圈推入到工位口内,上挡圈落入在轴承的表面,这样即可在轴承的上下两侧分别预设上挡圈和下挡圈,后期压装时,上挡圈和下挡圈即可同步压装在轴承上,该机构实现了轴承、上挡圈和下挡圈的同步供给以及预设,提高了轴承上的挡圈的压装效率。

技术特征:

1.一种轴承的挡圈供给机构,包括工位口,设置在所述工位口一侧的轴承供给组件,设置在所述工位口上方一侧的上挡圈供给组件,设置在所述工位口下方一侧的下挡圈供给组件;

2.根据权利要求1所述的一种轴承的挡圈供给机构,其特征在于,所述工位口的底部设有托板组件,所述托板组件包括设置在所述工位口底部的安装通道,设置在所述安装通道内的托板,与所述托板连接的支撑气缸,所述托板位于所述工位口的底部。

3.根据权利要求1或2所述的一种轴承的挡圈供给机构,其特征在于,所述第一挡圈推板的外侧设有第一导向板,所述第一挡圈推板的端部连接第一挡圈推料气缸。

4.根据权利要求3所述的一种轴承的挡圈供给机构,其特征在于,所述第二挡圈推板的外侧设有第二导向板,所述第二挡圈推板的端部连接第二挡圈推料气缸。

5.根据权利要求1所述的一种轴承的挡圈供给机构,其特征在于,所述第一挡圈推板位于所述轴承导入口的上方,所述第二挡圈推板位于所述轴承导入口的下方。

6.根据权利要求1所述的一种轴承的挡圈供给机构,其特征在于,所述下挡圈供给通道的底部设有托料板,所述托料板连接托料气缸。

技术总结

本技术涉及一种轴承的挡圈供给机构,包括工位口,设置在工位口一侧的轴承供给组件,设置在工位口上方一侧的上挡圈供给组件,设置在工位口下方一侧的下挡圈供给组件;轴承供给组件包括设置在工位口一侧的轴承供给通道,设置在轴承供给通道底部的轴承导入口,设置在轴承导入口内部一侧的推板,与推板连接的第一气缸,其中,轴承导入口与工位口连通;上挡圈供给组件包括设置在工位口一侧的上挡圈供给通道,设置在上挡圈供给通道一侧的第一挡圈推板;下挡圈供给组件包括设置在工位口一侧的下挡圈供给通道,设置在下挡圈供给通道一侧的第二挡圈推板。该机构实现了轴承、上挡圈和下挡圈的同步供给以及预设,提高了轴承上的挡圈的压装效率。

技术研发人员:陈国栋

受保护的技术使用者:宁波广汇精密轴承有限公司

技术研发日:20230922

技术公布日:2024/5/27

- 还没有人留言评论。精彩留言会获得点赞!