一种串联式紧凑钻削主轴的制作方法

本技术涉及钻削主轴,尤其涉及一种串联式紧凑钻削主轴。

背景技术:

1、对环模模孔进行锪孔加工时,需要把钻削头部分伸入环模内孔,为了适应小口径环模的锪孔工作,则需要缩小钻削主轴的尺寸。但是普通的钻削主轴在主轴尺寸变小后,主轴在紧凑空间无法保持较高的刚性,所以在进行高速锪孔工作时主轴承受不了较大的轴向力,且对于小型的钻削主轴来说,较大的轴向力会增加主轴的磨损,使得主轴的使用寿命降低。因此本实用新型提供一种能够承受较大轴向力、使用寿命较长且适用于小尺寸环境适用的钻削主轴。

技术实现思路

1、针对现有技术中存在的不足,本实用新型提供一种串联式紧凑钻削主轴,该钻削主轴通过配置两组轴承组件来增加钻削主轴的轴向承载力,解决了现有的小尺寸钻削主轴无法承受较大负载的问题。

2、为了达到上述目的,本实用新型采用的技术方案为:

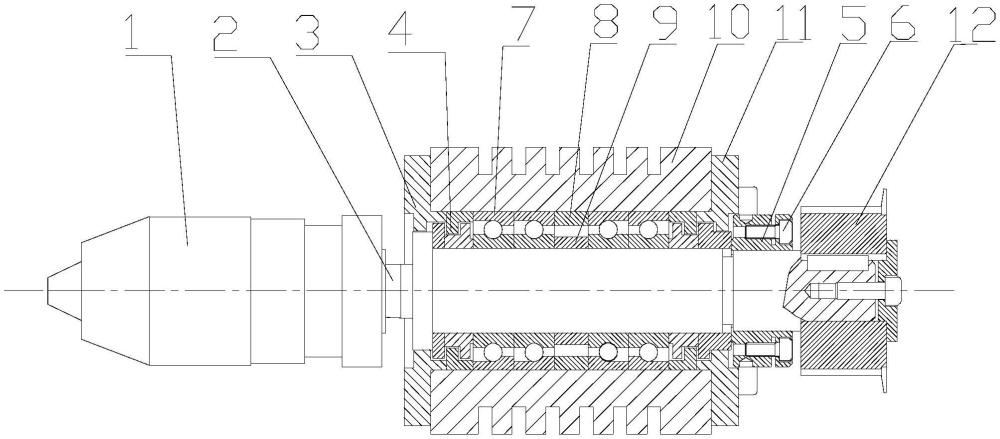

3、一种串联式紧凑钻削主轴,包括主轴和主轴套筒,主轴容置在主轴套筒内,且主轴和主轴套筒之间通过两组轴承组件连接,两组轴承组件之间通过套设在主轴上的隔圈组件隔开;两组轴承组件的两侧分别连接有两组迷宫密封组件;主轴的一端连接自紧式钻夹头,主轴的另一端连接带轮。

4、在本方案中,在主轴和主轴套筒之间设计两组轴承组件,两组轴承组件可以分散承担钻削主轴高速锪孔时的轴向力,以达到增加钻削主轴刚性的效果;且两组轴承组件之间通过隔圈组件隔开,使两组轴承组件沿主轴分布在其两端,可使两组轴承组件均匀承受锪孔时的应力;在主轴两端设有两组迷宫密封组件对钻削主轴进行密封,保证了钻削主轴的封闭性。

5、进一步地,两组轴承组件呈背对背db式配置。

6、在本方案中,背对背式配置的两组轴承组件可承受锪孔时主轴两端方向的轴向应力,背对背式的轴承配置还能提高轴承组件整体的刚性。

7、进一步地,轴承组件包括两个角接触球轴承,两个角接触球轴承呈串联式配置。

8、在本方案中,串联式配置的两个角接触球轴承可共同承受工作时的负荷,所以串联配置的轴承可以达到比单独使用更高的负载能力,进而实现主轴整体承受能力的增加。

9、进一步地,隔圈组件包括等高外隔圈和等高内隔圈,等高外隔圈套设在等高内隔圈外;等高外隔圈两侧分别连接两个角接触球轴承的外圈,等高内隔圈两侧分别连接两个角接触球轴承的内圈。

10、在本方案中,通过等高外隔圈和等高内隔圈将两组轴承组件隔开,且等高外隔圈和等高内隔圈分别连接在角接触球轴承的外圈和内圈上,将两组轴承组件连接成一个整体,可以提高轴承组件的机械强度。

11、进一步地,迷宫密封组件包括三个密封件,三个密封件的密封齿相互配合设置。

12、在本方案中,采用三个密封件形成迷宫密封组件,迷宫密封组件可以封闭钻削主轴,防止灰尘杂物进入轴承组件内部影响轴承组件运转。

13、进一步地,主轴套筒靠近自紧式钻夹头的一侧设有左端盖,主轴套筒靠近带轮的一侧设有右端盖;左端盖和右端盖分别与两组迷宫密封组件连接。

14、在本方案中,钻削主轴两端分别设有左盖板和右盖板,左盖板和右盖板可以将两个轴承组件和两个迷宫密封组件挤压固定在一起,使钻削主轴内部结构更加紧凑。

15、进一步地,靠近带轮一端的主轴上螺纹连接有调节块,调节块一端抵接迷宫密封组件;在调节块上沿垂直于主轴方向开设有形变缝隙,形变缝隙不贯穿调节块;在调节块上垂直于形变缝隙方向设有调节螺栓;拧紧调节螺栓,形变缝隙的间隙缩小,调节块发生形变,使得调节块的螺纹槽和主轴的螺纹槽之间相互挤压,进而使调节块固定在主轴上。

16、在本方案中,需要调小主轴间隙时,先拧松调节螺栓,再旋转与主轴螺纹连接的调节块,使其向远离带轮的一端移动,以使两组迷宫密封组件和两组轴承组件紧密接触;将调节块移动至合适位置后,拧紧调节螺栓,在调节螺栓作用下形变缝隙的间隙变小,调节块发生形变,使得调节块的螺纹槽和主轴的螺纹槽之间相互挤压,进而使调节块固定在主轴上;通过移动调节块来实现主轴间隙的调小,并通过调节螺栓将调节块固定在主轴上,操作简单,调节方便。

17、进一步地,带轮和主轴之间通过键连接,且带轮端部设有加固螺杆,加固螺杆贯穿带轮与主轴连接。

18、进一步地,主轴与主轴套筒之间的空隙中填充有润滑脂。

19、在本方案中,润滑脂可减小轴承组件运转时的摩擦损耗,延长钻削主轴的使用寿命。

20、本实用新型的有益效果是:

21、本实用新型提供的钻削主轴采用了四个角接触球轴承,每两个角接触球轴承通过背对背式串联配置,可实现钻削主轴在紧凑空间内仍然有很高的刚性,可承受高速锪孔时的较大轴向力。

22、本实用新型提供的钻削主轴可通过调整螺栓调整钻削主轴的轴向间隙,调整方便;且在主轴两端设计迷宫密封组件,可实现主轴上润滑脂的长期保存,进而延长钻削主轴的使用寿命。

技术特征:

1.一种串联式紧凑钻削主轴,其特征在于:包括主轴(2)和主轴套筒(10),所述主轴(2)容置在所述主轴套筒(10)内,且所述主轴(2)和所述主轴套筒(10)之间通过两组轴承组件连接,两组所述轴承组件之间通过套设在所述主轴(2)上的隔圈组件隔开;两组所述轴承组件的两侧分别连接有两组迷宫密封组件(4);所述主轴(2)的一端连接自紧式钻夹头(1),所述主轴(2)的另一端连接带轮(12)。

2.根据权利要求1所述的串联式紧凑钻削主轴,其特征在于:两组所述轴承组件呈背对背db式配置。

3.根据权利要求1所述的串联式紧凑钻削主轴,其特征在于:所述轴承组件包括两个角接触球轴承(7),两个所述角接触球轴承(7)呈串联式配置。

4.根据权利要求3所述的串联式紧凑钻削主轴,其特征在于:所述隔圈组件包括等高外隔圈(8)和等高内隔圈(9),所述等高外隔圈(8)套设在所述等高内隔圈(9)外;所述等高外隔圈(8)两侧分别连接两个所述角接触球轴承(7)的外圈,所述等高内隔圈(9)两侧分别连接两个所述角接触球轴承(7)的内圈。

5.根据权利要求1所述的串联式紧凑钻削主轴,其特征在于:所述迷宫密封组件(4)包括三个密封件,三个所述密封件的密封齿相互配合设置。

6.根据权利要求1所述的串联式紧凑钻削主轴,其特征在于:所述主轴套筒(10)靠近所述自紧式钻夹头(1)的一侧设有左端盖(3),所述主轴套筒(10)靠近所述带轮(12)的一侧设有右端盖(11);所述左端盖(3)和所述右端盖(11)分别与两组所述迷宫密封组件(4)连接。

7.根据权利要求6所述的串联式紧凑钻削主轴,其特征在于:靠近所述带轮(12)一端的所述主轴(2)上螺纹连接有调节块(5),所述调节块(5)一端抵接所述迷宫密封组件(4);在所述调节块(5)上沿垂直于所述主轴(2)方向开设有形变缝隙,所述形变缝隙不贯穿所述调节块(5);在所述调节块(5)上垂直于所述形变缝隙方向设有调节螺栓(6);拧紧所述调节螺栓(6),所述形变缝隙的间隙缩小,所述调节块(5)发生形变,使得所述调节块(5)的螺纹槽和所述主轴(2)的螺纹槽之间相互挤压,进而使所述调节块(5)固定在所述主轴(2)上。

8.根据权利要求1~7任一所述的串联式紧凑钻削主轴,其特征在于:所述带轮(12)和所述主轴(2)之间通过键连接,且所述带轮(12)端部设有加固螺杆,所述加固螺杆贯穿所述带轮(12)与所述主轴(2)连接。

9.根据权利要求1~7任一所述的串联式紧凑钻削主轴,其特征在于:所述主轴(2)与所述主轴套筒(10)之间的空隙中填充有润滑脂。

技术总结

本技术属于钻削主轴技术领域,公开了一种串联式紧凑钻削主轴;该钻削主轴通过配置两组轴承组件来增加钻削主轴的轴向承载力,解决了现有的小尺寸钻削主轴无法承受较大负载的问题;其具体包括:主轴和主轴套筒,主轴容置在主轴套筒内,且主轴和主轴套筒之间通过两组轴承组件连接,两组轴承组件之间通过套设在主轴上的隔圈组件隔开;两组轴承组件的两侧连接有迷宫密封组件;主轴的一端连接自紧式钻夹头,另一端连接带轮;本技术提供钻削主轴在主轴和主轴套筒之间设有两组轴承组件来承担钻削主轴高速锪孔时的轴向力,以增加钻削主轴的刚性;且两组轴承组件之间通过隔圈组件隔开,使两组轴承组件分布在主轴两端,可以均匀承受主轴上的应力。

技术研发人员:李迅,郑凯,蒋红光

受保护的技术使用者:四川省眉山市山宝机械模具有限公司

技术研发日:20230928

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!