隔膜裁切装置及电芯生产系统的制作方法

本技术涉及锂离子电池,特别涉及一种隔膜裁切装置。同时,本技术还涉及一种设有该隔膜裁切装置的电芯生产系统。

背景技术:

1、在电芯的生产过程中,对夹载有极片的隔膜的裁断及封边多通过热切刀实现,如此,生产效率较低且封边效果较差的同时,热切区域附近的热影响比较大,对隔膜的收缩影响很大,同时还存在裁切不断及部分位置裁切过大等问题。并且热切刀为金属材质,隔膜上的胶在高温下很容易黏附到切刀上,不易清理的同时,也容易导致产品制程不良率增加。

2、现有技术中,虽也具有采用其他形式对隔膜进行裁切的装置,但受限于其自身的结构,生产效率较低的同时,在裁切过程中,裁切装置的对隔膜进行裁切的机构容易对输送隔膜的机构造成损害,不利保证装置的使用寿命。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种隔膜裁切装置,以利于保证裁切质量及裁切位置的封边效果。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

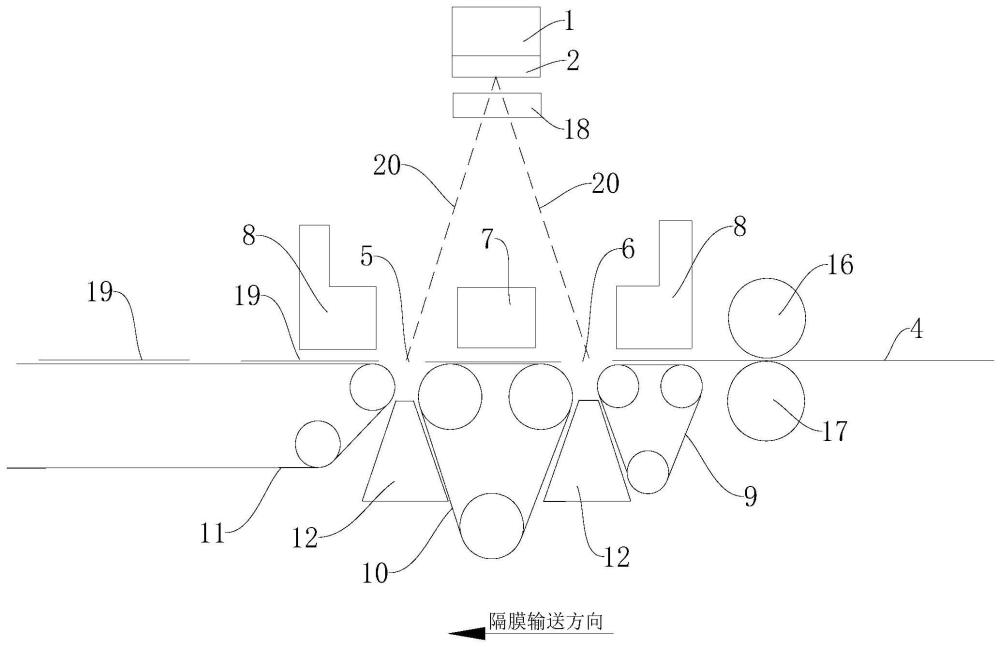

3、一种隔膜裁切装置,包括输送单元及裁切单元,所述输送单元用于输送夹载有极片的隔膜,所述裁切单元包括设于所述输送单元上方的激光器,以及设置在所述激光器的激光出口处的激光振镜;

4、所述输送单元的输送路径上设有第一裁切工位和第二裁切工位,所述激光器射出的激光束能够分别对所述隔膜上与所述第一裁切工位和所述第二裁切工位对应的位置进行裁切。

5、进一步的,还包括分别设置在所述第一裁切工位及所述第二裁切工位处的除尘单元;

6、所述除尘单元包括分别设置在所述第一裁切工位或所述第二裁切工位两侧的吹风件及第一吸风件,所述吹风件的出风口及所述吸风件的吸风口均朝向对应的所述第一裁切工位或所述第二裁切工位设置。

7、进一步的,所述输送单元包括沿所述隔膜输送方向依次间隔布置的第一输送部、第二输送部以及第三输送部;

8、所述第一裁切工位位于所述第三输送部与所述第二输送部之间,所述第二裁切工位位于所述第二输送部与所述第一输送部之间。

9、进一步的,所述第一输送部、所述第二输送部以及所述第三输送部均采用负压输送皮带。

10、进一步的,还包括分别设置在所述第一裁切工位及所述第二裁切工位下方的第二吸风件,所述第二吸风件的吸风口朝向对应的所述第一裁切工位或所述第二裁切工位设置。

11、进一步的,所述输送单元包括用于输送所述隔膜的第四输送部。

12、进一步的,所述第四输送部包括负压输送皮带,所述负压输送皮带上设有间隔布置的多个凹槽,且各所述凹槽内均镶嵌有挡光条;

13、相邻两所述凹槽的间距与所述第一裁切工位和所述第二裁切工位的间距相同。

14、进一步的,还包括沿所述隔膜的输送方向设置在所述输送单元上游的压辊组件,且所述压辊组件包括上下相对布置的上压辊及下压辊,所述上压辊与所述下压辊之间形成有供所述隔膜穿过的间隙。

15、进一步的,所述激光器为二氧化碳激光器;和/或,

16、所述裁切单元还包括设置在所述激光束的行进路径上的场镜。

17、相对于现有技术,本实用新型具有以下优势:

18、本实用新型所述的隔膜裁切装置,通过采用激光裁切的方式对隔膜进行裁切,便于保证裁切的精度和质量,利于提升整体设备稼动率,且对隔膜上的裁切位置具有较好的封边效果。并且通过设置有激光振镜,便于对激光束的方向进行调整,从而便于实现对不同裁切工位处隔膜的裁切,利于提升生产效率,而具有较好的实用性。

19、此外,通过设置有除尘单元,便于对第一裁切工位及第二裁切工位处的粉尘进行清理,便于进一步保证裁切的质量。

20、另外,通过在负压输送皮带上设置凹槽,并在凹槽内镶嵌有挡光条,在进行激光裁切的过程中,挡光条能够防止激光直接照射到皮带上,从而防止皮带对于激光的吸收,提升负压输送皮带的使用寿命。

21、本实用新型的另一目的在于提出一种电芯生产系统,所述电芯生产系统具有如上所述的隔膜裁切装置。

22、本实用新型所述的电芯生产系统,通过设有实施例一的隔膜裁切装置,利于保证电芯的生产质量,以及提升电芯的生产效率。

技术特征:

1.一种隔膜裁切装置,其特征在于:

2.根据权利要求1所述的隔膜裁切装置,其特征在于:

3.根据权利要求1所述的隔膜裁切装置,其特征在于:

4.根据权利要求3所述的隔膜裁切装置,其特征在于:

5.根据权利要求3所述的隔膜裁切装置,其特征在于:

6.根据权利要求1所述的隔膜裁切装置,其特征在于:

7.根据权利要求6所述的隔膜裁切装置,其特征在于:

8.根据权利要求1所述的隔膜裁切装置,其特征在于:

9.根据权利要求1所述的隔膜裁切装置,其特征在于:

10.一种电芯生产系统,其特征在于:

技术总结

本技术提供了一种隔膜裁切装置及电芯生产系统,本技术的隔膜裁切装置,包括输送单元及裁切单元,输送单元用于输送夹载有极片的隔膜,裁切单元包括设于输送单元上方的激光器,以及设置在激光器的激光出口处的激光振镜;输送单元的输送路径上设有第一裁切工位和第二裁切工位,激光器射出的激光束能够分别对隔膜上与第一裁切工位和第二裁切工位对应的位置进行裁切。本技术所述的裁切装置,通过采用激光裁切的方式对隔膜进行裁切,便于保证裁切的精度和质量,且具有较好的封边效果,并且通过设置有激光振镜,便于对激光束的方向进行调整,从而实现对不同裁切工位处隔膜的裁切,利于提升生产效率,具有较好的实用性。

技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20230928

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!