一种超声波焊头结构及焊接装置的制作方法

本技术涉及超声波焊接,具体而言,涉及一种超声波焊头结构及焊接装置。

背景技术:

1、超声波焊接技术能够应用于新能源电池的极耳焊接工艺过程中,但通常超声波焊头在对焊接物进行焊接过程中的焊接接触面积、高频振动摩擦产热等原因,易造成焊接物在焊接过程中的温度、应力分布不同进而影响到焊接质量,从而造成极耳的接触电阻不一致及待焊工件产生毛刺,且焊接过程中超声波焊接技术出现高频振动有时会造成焊接物的边缘受损。

技术实现思路

1、本实用新型的目的在于提供一种超声波焊头结构及焊接装置,对超声波焊头结构进行改进,能够增强焊接过程中与待焊接工件之间的连接强度,提高焊接的稳定性和牢固性,保持焊齿焊接过程中的焊接连续性和焊点质量,保证应力均布,实现可靠且稳定地焊接效果,从而提升焊接工件的质量。

2、本实用新型的第一方面提供了一种超声波焊头结构,该超声波焊头结构包括焊头和焊齿组件。

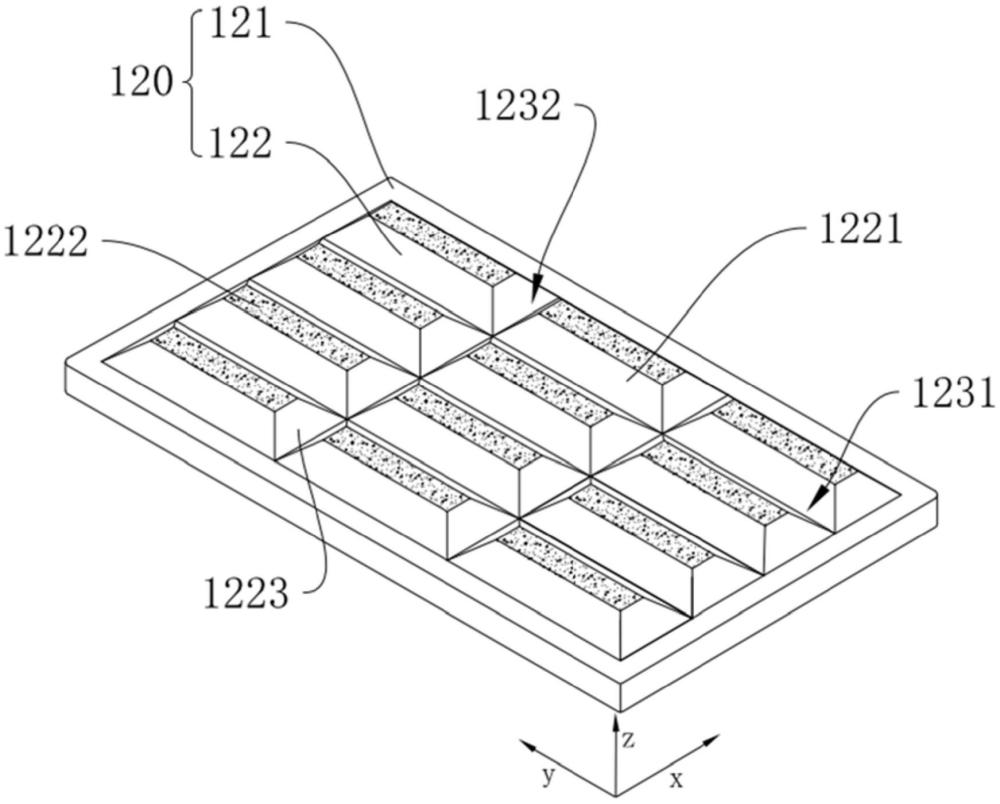

3、多个所述焊齿组件环绕设置于所述焊头,所述焊齿组件包括基座和多个凸起部,多个所述凸起部设置于所述基座远离所述焊头的一侧,相邻所述凸起部形成焊齿,多个所述凸起部呈阵列结构排布;

4、在垂直于第一方向上,每个所述凸起部的截面面积沿远离所述基座的方向逐渐减小。

5、在本实用新型一个可能的实施例中,相邻两个所述凸起部之间限定形成空隙部,沿所述第一方向所述空隙部的间距逐渐增大。

6、在本实用新型一个可能的实施例中,所述空隙部包括第一空隙和第二空隙;

7、在第二方向上,相邻的两个所述凸起部之间限定形成所述第一空隙;

8、在第三方向上,相邻的两个所述凸起部之间限定形成所述第二空隙;

9、其中,所述第二方向与所述第三方向垂直,且所述第一方向分别与所述第二方向和所述第三方向垂直。

10、在本实用新型一个可能的实施例中,第一空隙和第二空隙的截面分别为v字形结构。

11、在本实用新型一个可能的实施例中,所述第一空隙的最大间距为d1,所述第二空隙的最大间距为d2,满足:0<d1≤4mm,0<d2≤2mm。

12、在本实用新型一个可能的实施例中,多个所述凸起部呈m*n阵列结构排布,其中n≥3,m≥4。

13、在本实用新型一个可能的实施例中,所述凸起部远离所述基座的一面为焊接面,所述焊接面上设置有磨砂颗粒层。

14、在本实用新型一个可能的实施例中,所述凸起部为四方形棱台结构,所述焊接面的边长为l,满足:2mm≤l≤5mm。

15、在本实用新型一个可能的实施例中,在所述第一方向上,所述凸起部的高度为h,满足:4mm≤h≤6mm。

16、本实用新型的第二方面提供了一种超声波焊接装置,包括上述任意一个实施例中所述的超声波焊头结构。

17、相比于现有技术而言,本实用新型的有益效果是:本实用新型提供的超声波焊头结构及焊接装置,对超声波焊头结构进行改进,呈阵列结构排布的多个凸起部能够增强焊接过程中与待焊接工件之间的连接强度,提高焊接的稳定性和牢固性,环绕于焊头设置的焊齿组件能够保持焊齿焊接过程中的焊接连续性和焊点质量,截面面积逐渐减小的凸起部便于进入待焊接工件,保证应力均布,避免焊接过程中的摩擦产热量过高影响焊接物的结构,实现可靠且稳定地焊接效果,从而提升焊接工件的质量。

技术特征:

1.一种超声波焊头结构,其特征在于,包括:

2.根据权利要求1所述的超声波焊头结构,其特征在于,相邻两个所述凸起部之间限定形成空隙部,沿所述第一方向所述空隙部的间距逐渐增大。

3.根据权利要求2所述的超声波焊头结构,其特征在于,所述空隙部包括第一空隙和第二空隙;

4.根据权利要求3所述的超声波焊头结构,其特征在于,第一空隙和第二空隙的截面分别为v字形结构。

5.根据权利要求3所述的超声波焊头结构,其特征在于,所述第一空隙的最大间距为d1,所述第二空隙的最大间距为d2,满足:0<d1≤4mm,0<d2≤2mm。

6.根据权利要求1至5任一项所述的超声波焊头结构,其特征在于,多个所述凸起部呈m*n阵列结构排布,其中n≥3,m≥4。

7.根据权利要求1至5任一项所述的超声波焊头结构,其特征在于,所述凸起部远离所述基座的一面为焊接面,所述焊接面上设置有磨砂颗粒层。

8.根据权利要求7所述的超声波焊头结构,其特征在于,所述凸起部为四方形棱台结构,所述焊接面的边长为l,满足:2mm≤l≤5mm。

9.根据权利要求8所述的超声波焊头结构,其特征在于,在所述第一方向上,所述凸起部的高度为h,满足:4mm≤h≤6mm。

10.一种超声波焊接装置,其特征在于,包括权利要求1至9中任意一项所述的超声波焊头结构。

技术总结

本技术提供一种超声波焊头结构及焊接装置,涉及超声波焊接技术领域,该超声波焊头结构包括焊头和焊齿组件。多个焊齿组件环绕设置于焊头,焊齿组件包括基座和多个凸起部,多个凸起部设置于基座远离焊头的一侧,相邻凸起部形成焊齿,多个凸起部呈阵列结构排布,在垂直于第一方向上,每个凸起部的截面面积沿远离基座的方向逐渐减小。本技术提供的超声波焊头结构及焊接装置,能够增强焊接过程中与待焊接工件之间的连接强度,提高焊接的稳定性和牢固性,保持焊齿焊接过程中的焊接连续性和焊点质量,保证应力均布,实现可靠且稳定地焊接效果,从而提升焊接工件的质量。

技术研发人员:王明,刘杨帆,杨天翔,王康,李纾黎,徐可为

受保护的技术使用者:衢州鹏辉能源科技有限公司

技术研发日:20230928

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!