一种采用复合式轨道的立式机床的制作方法

本技术涉及机床领域,具体涉及一种采用复合式轨道的立式机床。

背景技术:

1、数控机床广泛应用于多个行业。主要是通过待加工工件与加工机构之间的相互运动实现对工件的点、线、面的加工,在此过程中,承载工件的工作台与底座之间,以及安装有加工机构的部件,通常是主轴与主轴箱之间,或者滑枕与滑枕座之间都存在大量的相互位移和运动,这些部件之间的相互运动主要依靠轨道,目前在机床领域实用的轨道主要是两种,硬轨和滚动线轨, 滚动线轨有滚珠和滚柱两种滚动线轨,运动速度快、精度高、稳定性好。滚动线轨经过预紧处理可达到轨道间零间隙以及各方向上的满承载能力;硬轨又叫宽轨或方轨,硬轨运动要在移动表面存在间隙,才能进行运动,且摩擦系数较大,容易产生粘连,导致加工误差;但其刚性好,承载能力强,能够用于重载的情况下。

2、因此,从理论上看,要实现既能保持加工精度且具有较高的运动速度,同时又能满足加工大型工件的重载需求,这似乎是相互冲突的,如何才能在同一台加工设备中实现把滚动线轨和硬轨的优点叠加,同时又能将各自的弱点回避,这也一直是相关领域在不断研究突破的地方,例如中国专利“一种设有滑动滚动双轨的龙门数控铣床201520308484.6”,分别设置了三组硬轨和滚动线轨轻荷工作时,利用滚动线轨的滚动摩擦力小、拖动轻的特点,减轻电机的负荷和能耗;重荷工作时,利用滑动硬轨的载荷大、刚性好的特点,减轻重荷对机床精度的损害,使龙门数控铣床达到了提高效率、减少能耗、延缓精度衰减的目的;或者例如中国专利“一种龙门加工中心的床身导轨结构 201720377684 .6”,采用两条重载式直线导轨支撑整个工作台面,为加工工件提供稳定的工作台面,内侧设计两条硬轨运动面,使加工过程更稳定,给重载式直线导轨提供更好的抗冲击能力,延长滚动线轨使用寿命,重载式直线导轨密布多个高承载重型滚动线轨滑块,承载能力大、稳定性好,两者优势的完美结合。

3、但上述现有技术是通过在同一台机床上的同一个运动部位同时设置滚动线轨和硬轨,在较轻载荷的时候依靠滚动线轨进行支撑和运动,以获得较高的运动速度和加工精度;在进行大型工件加工时,由于滚动线轨发生弹性形变,致使大部分的载荷落到硬轨上,由滑动硬轨承载大部分载荷,通过硬轨支撑和运动;这种方式简单地依据载荷的轻重对滚动线轨产生的压力,由滚动线轨的承受能力来决定是由滚动线轨承重还是硬轨承重,但却没有明确的界限,因此,在加工工件的重量处于中位数阶段时,容易出现同一个工件被滚动线轨和硬轨无规律地轮流承重,严重影响加工精度,并且会造成滚动线轨在无规律形变后的破坏。

4、因此,提供一种对滚动线轨和硬轨承重情况可控的复合轨道,以及相应的加工设备,对与提高数控机床的加工精度具有明显的促进作用。

技术实现思路

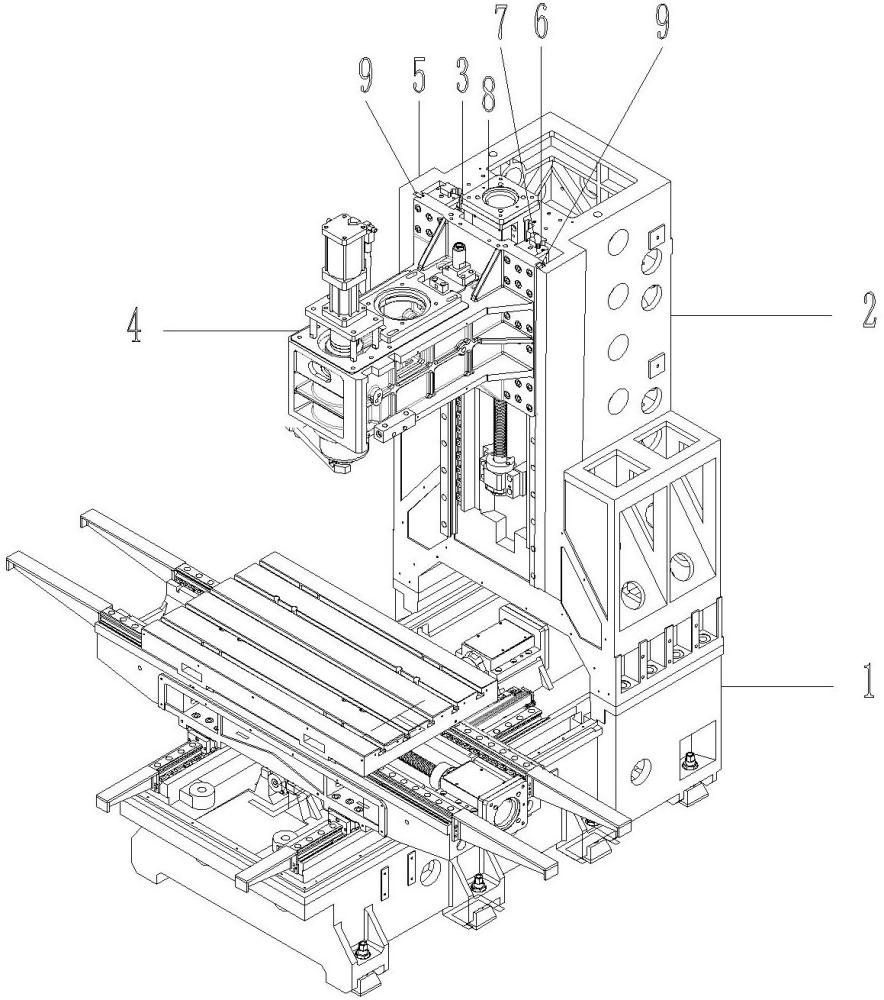

1、为了克服现有技术的上述缺点,本实用新型提供一种采用复合式轨道的立式机床,将常用的滚动线轨6和硬轨9合理地整合在一台立式机床上,同时通过结构设置使其承受载荷更明确且更均匀,实现把滚动线轨6和硬轨9的优点叠加,同时又能将各自的弱点回避。

2、为实现上述目的,本实用新型采用以下技术方案是:一种采用复合式轨道的立式机床,包括底座1,立柱2,所述立柱2采用轻量化的内部中空、侧壁镂空结构,其特征在于,在所述立柱2的正面连接滑枕座3,并设置复合轨道与滑枕4相连;所述立柱2的正面设置侧板,该侧板在将立柱2中空的内部封闭后,分别向两侧扩张,并超出立柱2的侧面,然后朝向滑枕4延伸,并形成将滑枕座3半包裹的、底部开口的“冂”型容纳结构5;

3、在该容纳结构5内部的正面两端,分别设置滚动线轨6,并在与之相对的滑枕座3接触面上设置匹配的线轨导轨7;在两条滚动线轨6之间,由两条滚动线轨6和线轨导轨7,以及滑枕座3的背面所围成的空间上方设置有电机座8,其上安装z向驱动电机,z向驱动电机的驱动轴朝下,并与传动丝杆相连,配合固定在滑枕座3背面的蜗轮,驱动滑枕座3在容纳结构5中进行z向位移;

4、在所述容纳结构5内部的两个侧壁上,相对安装两条硬轨9,硬轨9正对的滑枕座3侧壁上开设有与该硬轨9外形相吻合的轨道10,且轨道10外侧面设置有镶条11。

5、所述硬轨9凸出段的纵向截面为v字型或者矩形。

6、所述容纳结构5的侧壁内表面上,在与硬轨9安装部位相重合的位置上,开设矩形槽12,该矩形槽12的深度大于硬轨9的高度,矩形槽12的长度与硬轨9的长度一致;同时,在所述容纳结构5的上端面上设置气动装置,气动装置与稳定气源相连,其另一端的条状动作构件13延伸进所述矩形槽12中,并位于硬轨9的下方,通过若干个伸缩杆13-1与硬轨9底部相连,伸缩杆13-1的支撑和收缩带动硬轨9整体在所述矩形槽12中凸起、固定以及收缩。

7、所述气动装置能够自动控制和手动控制,且只有完全凸起和完全收缩两个动作;气动装置正向工作,伸缩杆13-1撑起,同时将硬轨9顶起并突出于矩形槽12,并维持对硬轨9的支撑固定,滑枕4依靠硬轨9的支撑进行滑动作业;气动装置反向工作,伸缩杆13-1完全收缩,带动硬轨9整体收入矩形槽12中并维持收缩状态,滑枕4通过滚动线轨6的支撑进行滑动作业。

8、本实用新型具有以下有益效果:本申请所述立式机床充分利用了滚动线轨6的运动速度快、滚动摩擦力小以及硬轨9刚性高、承载力强的特点,根据加工时的实际情况,选择不同的承载轨道10,分别利用不同轨道10的优点,从而实现在保证加工要求的前提下,提高了加工效率,减少能量消耗、减少机床损耗,延长其使用寿命。

技术特征:

1.一种采用复合式轨道的立式机床,包括底座(1),立柱(2),所述立柱(2)采用轻量化的内部中空、侧壁镂空结构,其特征在于,在所述立柱(2)的正面连接滑枕座(3),并设置复合轨道与滑枕(4)相连;所述立柱(2)的正面设置侧板,该侧板在将立柱(2)中空的内部封闭后,分别向两侧扩张,并超出立柱(2)的侧面,然后朝向滑枕(4)延伸,并形成将滑枕座(3)半包裹的、底部开口的“冂”型容纳结构(5);

2.根据权利要求1所述的一种采用复合式轨道的立式机床,其特征在于,所述气动装置能够自动控制和手动控制,具有完全凸起和完全收缩两个动作;气动装置正向工作,伸缩杆(13-1)撑起,将硬轨(9)顶起并突出于矩形槽(12),并维持对硬轨(9)的支撑固定;气动装置反向工作,伸缩杆(13-1)完全收缩,带动硬轨(9)整体收入矩形槽(12)中并维持收缩状态。

3.根据权利要求1或2所述的一种采用复合式轨道的立式机床,其特征在于,所述硬轨(9)凸出段的纵向截面为v字型或者矩形。

技术总结

本技术提供一种采用复合式轨道的立式机床,涉及机床领域,用于实现在同一台加工设备中实现把滚动线轨和硬轨的优点叠加,同时又能将各自的弱点回避。包括底座(1),立柱(2);所述立柱(2)的正面设置“冂”型容纳结构(5),在容纳结构(5)内部的正面两端,分别设置滚动线轨(6)及线轨导轨(7);另外,在容纳结构(5)侧壁内表面上,与硬轨(9)安装部位相重合的位置开设矩形槽(12),在矩形槽(12)中硬轨(9)的下方,通过气动装置的条状动作构件(13)与硬轨(9)相连,控制硬轨(9)整体在所述矩形槽(12)中凸起、固定以及收缩;充分利用滚动线轨(6)速度快、摩擦力小以及硬轨(9)刚性高、承载力强的特点。

技术研发人员:吴志光,白云梅,刘礼先,杨文翔,戚彪,叶永群

受保护的技术使用者:云南太标数控机床有限公司

技术研发日:20231008

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!