悬臂梁支撑结构的直线位移传感器的开口销铆压工装的制作方法

本技术涉及一种直线位移传感器的局部结构加工工装,尤其涉及一种悬臂梁支撑结构的直线位移传感器的开口销铆压工装。

背景技术:

1、随着工业控制系统向小型化、精密化的发展,与之配套使用的位置反馈直线位移传感器或电位器也被广泛使用。其中,导电塑料直线位移传感器或电位器因寿命长、输出精度特性优良、性能稳定可靠、使用简单而备受青睐,而悬臂梁支撑结构的直线位移传感器因其安装方便普遍用于液压系统中。

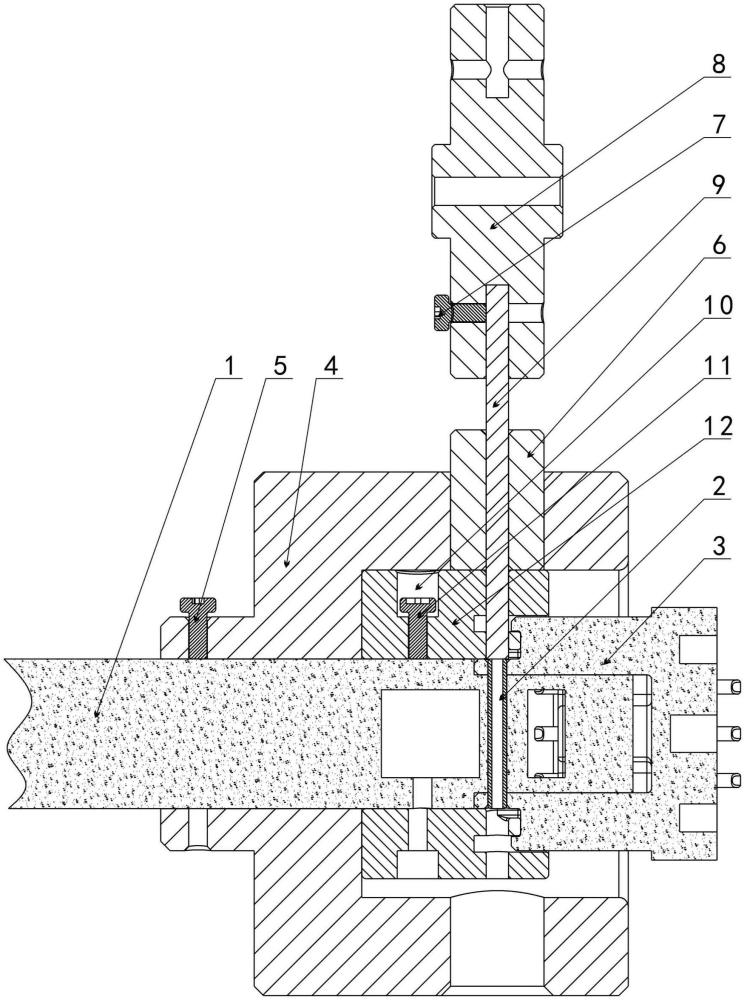

2、如图1所示,悬臂梁支撑结构的直线位移传感器中,支撑架1与座部件3通过异形孔配合,为了防止支撑架1在径向摆动,并避免支撑架1在相对座部件3的轴向存在松动,需要将支撑架1与座部件3通过开口销2连接在一起,这里的开口销2为轴向开口的直槽轻型弹性圆柱销,一般采用薄壁金属制作,因其开口而具有直径可变的弹性,利用其弹性实现与支撑架1与座部件3的紧密连接。说明:图1中未示出悬臂梁支撑结构的直线位移传感器的其它结构,仅示出了支撑架1与座部件3的连接结构,因为本实用新型仅与该结构相关。

3、开口销的传统安装方式主要有两种:第一种是针对较大尺寸(或壁厚较厚)的开口销,因为强度足够抗折弯性好,通常直接在开口销的轴向以敲打或直接铆接的方式即可;第二种是开口销的尺寸较小(或壁厚较薄)的情况,在开口销所使用的结构允许时,在开口销的径向通过产品对开口销极限夹紧存在的弹力起紧固作用。

4、实际应用中,也存在较多情况,因产品的空间结构等因素只能采用轴向铆接的方式对开口销进行安装,比如上述悬臂梁支撑结构的直线位移传感器,如果采用传统轴向施压的方式安装开口销2,则因为开口销2壁薄且开口而容易使其弯折或张开变形,造成开口销2损坏或损伤支撑架1与座部件3,从成本、周期、安全性等方面考虑都不可取。

技术实现思路

1、本实用新型的目的就在于为了解决上述问题而提供一种便于安全铆压安装开口销的悬臂梁支撑结构的直线位移传感器的开口销铆压工装。

2、本实用新型通过以下技术方案来实现上述目的:

3、一种悬臂梁支撑结构的直线位移传感器的开口销铆压工装,所述悬臂梁支撑结构的直线位移传感器包括支撑架、座部件和开口销,所述开口销穿过所述支撑架一端的对应通孔和所述座部件一端的对应通孔,所述悬臂梁支撑结构的直线位移传感器的开口销铆压工装包括工装基座、压杆和连杆,所述工装基座设有用于所述支撑架穿过且径向截面为非圆形的基座横向通孔和用于容纳所述座部件的基座容纳槽,所述基座横向通孔与所述基座容纳槽相互贯通且所述基座横向通孔的最大孔径小于所述基座容纳槽的槽底最小宽度,所述工装基座上位于所述基座横向通孔的上方且靠近所述基座容纳槽的位置设有竖向且径向截面为圆形的基座竖向通孔,竖向的所述压杆置于所述基座竖向通孔内,所述压杆的上端与竖向的所述连杆的下端连接。

4、作为优选,为了便于加工和组装,并利于适应不同长度的开口销铆压需求,所述工装基座包括外基座和内基座,所述外基座设有外基座横向通孔和用于容纳所述内基座的外基座容纳槽,所述外基座横向通孔和所述外基座容纳槽相互贯通且所述外基座横向通孔的最大孔径小于所述外基座容纳槽的槽底最小宽度,所述内基座置于所述外基座容纳槽内,所述内基座设有内基座横向通孔和用于容纳所述座部件的内基座容纳槽,所述内基座横向通孔和所述内基座容纳槽相互贯通且所述内基座横向通孔的最大孔径小于所述内基座容纳槽的槽底最小宽度,所述外基座横向通孔与所述内基座横向通孔连通且中心线相互重合并形成所述基座横向通孔,所述内基座上位于所述内基座横向通孔的上方且靠近所述内基座容纳槽的位置设有竖向且径向截面为圆形的内基座竖向通孔,所述外基座上位于所述内基座竖向通孔正上方的位置设有竖向通孔且该竖向通孔内安装有竖向的限位柱,所述限位柱设有竖向且径向截面为圆形的限位通孔,所述限位通孔的孔径与所述内基座竖向通孔的孔径相同,所述限位通孔与所述内基座竖向通孔相互连通形成所述基座竖向通孔。

5、作为优选,为了对开口销进行导向并逐渐使其端部收缩,所述内基座竖向通孔的上端孔壁为上大下小的圆锥孔。

6、作为优选,为了实现可靠连接,所述座部件的一端相对两侧外壁分别设有向外凸起的外凸连接部,所述开口销穿过所述外凸连接部上的对应通孔,所述内基座容纳槽的槽底中靠近所述内基座横向通孔的上下两侧的位置分别设有用于容纳所述外凸连接部的连接部容纳槽,所述内基座竖向通孔的下端与上方的所述连接部容纳槽连通。

7、作为优选,为了将内基座和外基座分别与支撑架锁紧,所述内基座上设有与所述内基座横向通孔连通的内基座锁紧螺孔,所述内基座锁紧螺孔内安装有内基座锁紧螺钉,所述外基座上设有与所述外基座横向通孔连通的外基座锁紧螺孔,所述外基座锁紧螺孔内安装有外基座锁紧螺钉。

8、作为优选,为了对开口销和压杆进行更好的导向,所述限位通孔的上段为上大下小的圆锥形通孔、下段为圆柱形通孔。

9、作为优选,为了便于快速连接压杆和连杆,所述连杆的下部设有竖向的连杆盲孔,所述压杆的上部置于所述连杆盲孔内,所述连杆盲孔的孔壁上设有横向的定位螺孔,所述定位螺孔内安装有定位螺钉,所述定位螺钉的内端顶住所述压杆的外壁。

10、本实用新型的有益效果在于:

11、本实用新型通过设计相互配合的工装基座、压杆和连杆,应用时先将支撑架和座部件初步连接后,再将支撑架穿过基座横向通孔并使座部件的一部分置于基座容纳槽内,然后将开口销置于基座竖向通孔内,通过压力驱动设备如压床对连杆的上端施加压力,通过压杆将压力传递给开口销,开口销在被限位的状态下进入座部件一端的对应通孔和支撑架一端的对应通孔,之后再通过常规的翻铆工序即可完成铆接,开口销不会弯折或张开变形,从而不会被损坏,也不会损伤支撑架与座部件,铆接合格率高、效率高,且没有安全隐患。

技术特征:

1.一种悬臂梁支撑结构的直线位移传感器的开口销铆压工装,所述悬臂梁支撑结构的直线位移传感器包括支撑架、座部件和开口销,所述开口销穿过所述支撑架一端的对应通孔和所述座部件一端的对应通孔,其特征在于:所述悬臂梁支撑结构的直线位移传感器的开口销铆压工装包括工装基座、压杆和连杆,所述工装基座设有用于所述支撑架穿过且径向截面为非圆形的基座横向通孔和用于容纳所述座部件的基座容纳槽,所述基座横向通孔与所述基座容纳槽相互贯通且所述基座横向通孔的最大孔径小于所述基座容纳槽的槽底最小宽度,所述工装基座上位于所述基座横向通孔的上方且靠近所述基座容纳槽的位置设有竖向且径向截面为圆形的基座竖向通孔,竖向的所述压杆置于所述基座竖向通孔内,所述压杆的上端与竖向的所述连杆的下端连接。

2.根据权利要求1所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述工装基座包括外基座和内基座,所述外基座设有外基座横向通孔和用于容纳所述内基座的外基座容纳槽,所述外基座横向通孔和所述外基座容纳槽相互贯通且所述外基座横向通孔的最大孔径小于所述外基座容纳槽的槽底最小宽度,所述内基座置于所述外基座容纳槽内,所述内基座设有内基座横向通孔和用于容纳所述座部件的内基座容纳槽,所述内基座横向通孔和所述内基座容纳槽相互贯通且所述内基座横向通孔的最大孔径小于所述内基座容纳槽的槽底最小宽度,所述外基座横向通孔与所述内基座横向通孔连通且中心线相互重合并形成所述基座横向通孔,所述内基座上位于所述内基座横向通孔的上方且靠近所述内基座容纳槽的位置设有竖向且径向截面为圆形的内基座竖向通孔,所述外基座上位于所述内基座竖向通孔正上方的位置设有竖向通孔且该竖向通孔内安装有竖向的限位柱,所述限位柱设有竖向且径向截面为圆形的限位通孔,所述限位通孔的孔径与所述内基座竖向通孔的孔径相同,所述限位通孔与所述内基座竖向通孔相互连通形成所述基座竖向通孔。

3.根据权利要求2所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述内基座竖向通孔的上端孔壁为上大下小的圆锥孔。

4.根据权利要求2或3所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述座部件的一端相对两侧外壁分别设有向外凸起的外凸连接部,所述开口销穿过所述外凸连接部上的对应通孔,所述内基座容纳槽的槽底中靠近所述内基座横向通孔的上下两侧的位置分别设有用于容纳所述外凸连接部的连接部容纳槽,所述内基座竖向通孔的下端与上方的所述连接部容纳槽连通。

5.根据权利要求2或3所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述内基座上设有与所述内基座横向通孔连通的内基座锁紧螺孔,所述内基座锁紧螺孔内安装有内基座锁紧螺钉,所述外基座上设有与所述外基座横向通孔连通的外基座锁紧螺孔,所述外基座锁紧螺孔内安装有外基座锁紧螺钉。

6.根据权利要求2或3所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述限位通孔的上段为上大下小的圆锥形通孔、下段为圆柱形通孔。

7.根据权利要求1、2或3所述的悬臂梁支撑结构的直线位移传感器的开口销铆压工装,其特征在于:所述连杆的下部设有竖向的连杆盲孔,所述压杆的上部置于所述连杆盲孔内,所述连杆盲孔的孔壁上设有横向的定位螺孔,所述定位螺孔内安装有定位螺钉,所述定位螺钉的内端顶住所述压杆的外壁。

技术总结

本技术公开了一种悬臂梁支撑结构的直线位移传感器的开口销铆压工装,悬臂梁支撑结构的直线位移传感器包括支撑架、座部件和开口销,开口销穿过支撑架和座部件,开口销铆压工装包括工装基座、压杆和连杆,工装基座设有用于支撑架穿过的基座横向通孔和用于容纳座部件的基座容纳槽,基座横向通孔与基座容纳槽相互贯通,工装基座上位于基座横向通孔的上方且靠近基座容纳槽的位置设有竖向的基座竖向通孔,压杆置于基座竖向通孔内,压杆的上端与连杆的下端连接。采用本技术完成悬臂梁支撑结构的直线位移传感器的开口销铆压连接,开口销不会弯折或张开变形,从而不会被损坏,也不会损伤支撑架与座部件,铆接合格率高、效率高,且没有安全隐患。

技术研发人员:李忠林,康太宇,姚里,李松涛

受保护的技术使用者:成都宏明电子股份有限公司

技术研发日:20231010

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!