一种具有自动进料和自动脱模的冲压翻边模具的制作方法

本技术涉及冲压模具,尤其涉及的是一种具有自动进料和自动脱模的冲压翻边模具。

背景技术:

1、冲压是利用模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件的成形加工方法。而翻边是冲压工艺的一种,翻边指的是在工件的边缘部分上,利用模具的作用,使之沿封闭或不封闭的曲线边缘形成有一定角度的直壁或凸缘的成型方法。

2、目前,现有的冲压翻边模具在工件成型以后容易卡在模具上,不易脱模,影响工作效率,增加了工人的负担,并且现有的冲压翻边模具,均是依靠人工将工件放入模具内,然后进行冲压,这样操作不但危险性较大,并且工件放入模具时,有时候不能完全贴合,造成精度较差、成品率低的问题,因此,现有技术存在缺陷,需要改进。

技术实现思路

1、针对现有技术存在的不足,本实用新型目的是提供一种具有自动进料和自动脱模的冲压翻边模具,以解决上述背景技术中提出的问题。为实现上述目的,本实用新型所采用了下述的技术方案:

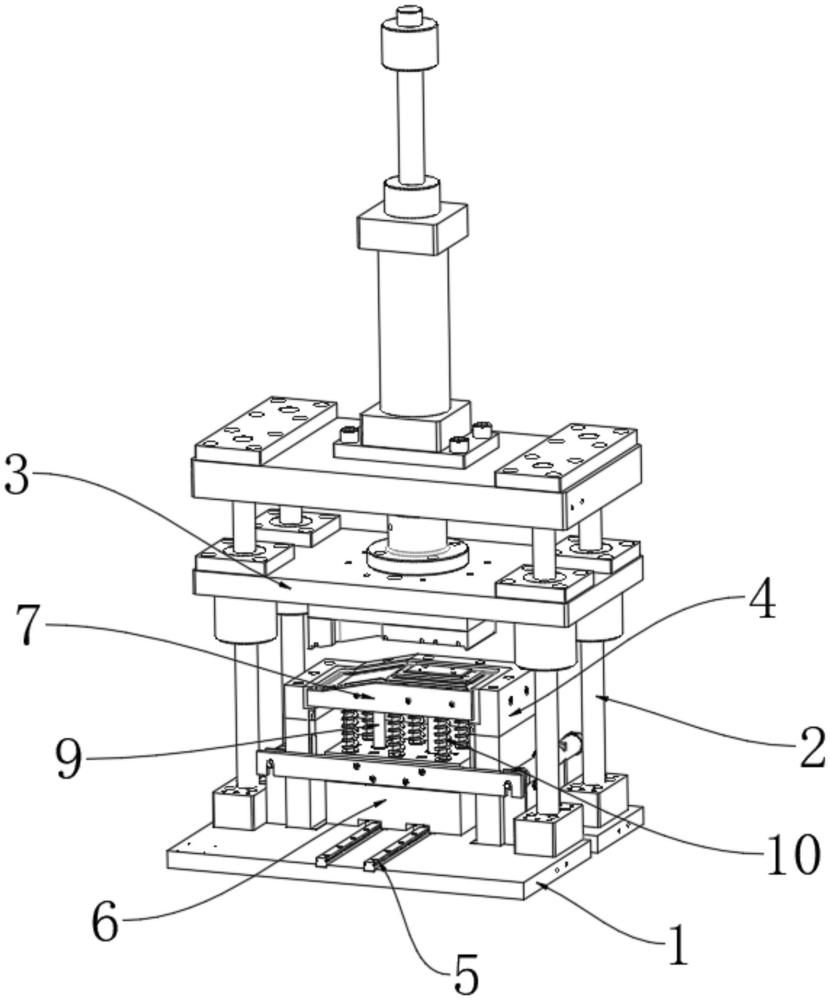

2、该具有自动进料和自动脱模的冲压翻边模具,包括底板、导向架、上模座和下模座,所述导向架设置于所述底板上,所述上模座滑动设置于所述导向架上,所述下模座对应所述上模座设置于所述底板上,还包括导轨、活动座、下模芯、驱动装置和脱模装置,所述导轨设置于所述底板上,其一端位于所述下模座内,所述活动座滑动设置于所述导轨上,所述下模芯通过导向组件弹性设置于所述活动座上,所述驱动装置设置于所述底板上,其工作端连接所述活动座,所述脱模装置设置于所述活动座内,并与所述下模芯滑动连接。

3、可选地,所述活动座包括底座和顶板,所述底座上开设有容纳腔,所述顶板和所述底座扣合,用于封闭所述容纳腔。

4、可选地,所述脱模装置包括脱模气缸、连接板、脱模顶杆和脱模座,所述脱模气缸设置于所述容纳腔内,所述连接板设置于所述脱模气缸的工作端,并与所述容纳腔滑动连接,所述脱模顶杆设置于所述连接板上,且贯穿并滑动连接所述顶板和所述下模芯,所述脱模座设置于所述脱模顶杆远离所述脱模气缸的一端。

5、可选地,所述导向组件包括导杆,所述导杆有多根,分别设置于所述活动座顶部,并与所述下模芯滑动连接,每根所述导杆上均套设有弹簧。

6、可选地,所述驱动装置包括驱动气缸和驱动板,所述驱动板设置于所述活动座一侧,所述驱动气缸设置于所述底板上,且与所述导轨平行,其工作端连接所述驱动板。

7、可选地,所述下模座的内侧顶部设置有翻边定位槽。

8、可选地,所述下模芯远离所述下模座一侧设置有限位板。

9、可选地,所述上模座底部设置有翻边凸台,所述翻边凸台和所述下模芯相匹配。

10、可选地,所述导杆上设置有限位台。

11、可选地,所述导向架顶端设置有固定板,所述固定板上设置有冲压气缸,所述冲压气缸的工作端连接所述上模座。

12、相对于现有技术的有益效果是,采用上述方案,本实用新型通过驱动装置带动活动座沿导轨运动,使下模芯进入或远离下模座,便于工件的放置和取出,放置工件时,使下模芯位于上模座和下模座的外部,便于放入工件时,对工件进行定位,提高了工件和下模芯的贴合精度,避免了安全隐患的同时,提高了成品率,通过脱模装置使冲压翻边后的工件脱离下模芯,解决了翻边工件不易脱模的问题。

技术特征:

1.一种具有自动进料和自动脱模的冲压翻边模具,包括底板(1)、导向架(2)、上模座(3)和下模座(4),所述导向架(2)设置于所述底板(1)上,所述上模座(3)滑动设置于所述导向架(2)上,所述下模座(4)对应所述上模座(3)设置于所述底板(1)上,其特征在于,还包括导轨(5)、活动座(6)、下模芯(7)、驱动装置(8)和脱模装置(9),所述导轨(5)设置于所述底板(1)上,其一端位于所述下模座(4)内,所述活动座(6)滑动设置于所述导轨(5)上,所述下模芯(7)通过导向组件(10)弹性设置于所述活动座(6)上,所述驱动装置(8)设置于所述底板(1)上,其工作端连接所述活动座(6),所述脱模装置(9)设置于所述活动座(6)内,并与所述下模芯(7)滑动连接。

2.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述活动座(6)包括底座(61)和顶板(62),所述底座(61)上开设有容纳腔(63),所述顶板(62)和所述底座(61)扣合,用于封闭所述容纳腔(63)。

3.根据权利要求2所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述脱模装置(9)包括脱模气缸(91)、连接板(92)、脱模顶杆(93)和脱模座(94),所述脱模气缸(91)设置于所述容纳腔(63)内,所述连接板(92)设置于所述脱模气缸(91)的工作端,并与所述容纳腔(63)滑动连接,所述脱模顶杆(93)设置于所述连接板(92)上,且贯穿并滑动连接所述顶板(62)和所述下模芯(7),所述脱模座(94)设置于所述脱模顶杆(93)远离所述脱模气缸(91)的一端。

4.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述导向组件(10)包括导杆(101),所述导杆(101)有多根,分别设置于所述活动座(6)顶部,并与所述下模芯(7)滑动连接,每根所述导杆(101)上均套设有弹簧(102)。

5.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述驱动装置(8)包括驱动气缸(81)和驱动板(82),所述驱动板(82)设置于所述活动座(6)一侧,所述驱动气缸(81)设置于所述底板(1)上,且与所述导轨(5)平行,其工作端连接所述驱动板(82)。

6.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述下模座(4)的内侧顶部设置有翻边定位槽(41)。

7.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述下模芯(7)远离所述下模座(4)一侧设置有限位板(71)。

8.根据权利要求6所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述上模座(3)底部设置有翻边凸台(32),所述翻边凸台(32)和所述下模芯(7)相匹配。

9.根据权利要求4所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述导杆(101)上设置有限位台。

10.根据权利要求1所述的一种具有自动进料和自动脱模的冲压翻边模具,其特征在于,所述导向架(2)顶端设置有固定板(21),所述固定板(21)上设置有冲压气缸(22),所述冲压气缸(22)的工作端连接所述上模座(3)。

技术总结

本技术公开了一种具有自动进料和自动脱模的冲压翻边模具,包括底板、导向架、上模座和下模座,导向架设置于底板上,上模座滑动设置于导向架上,下模座设置于底板上,还包括导轨、活动座、下模芯、驱动装置和脱模装置,导轨一端位于下模座内,活动座滑动设置于导轨上,下模芯通过导向组件弹性设置于活动座上,驱动装置设置于底板上,其工作端连接活动座,脱模装置设置于活动座内,并与下模芯滑动连接;本技术通过驱动装置带动活动座沿导轨运动,使下模芯进入或远离下模座,便于工件的放置和取出,提高了工件和下模芯的贴合精度,提高了成品率,通过脱模装置使冲压翻边后的工件脱离下模芯,解决了翻边工件不易脱模的问题。

技术研发人员:徐东荣,杨福安

受保护的技术使用者:深圳市豪华科技有限公司

技术研发日:20231010

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!