一种动平衡棒针加工零件的制作方法

本技术涉及加工工艺,具体是涉及一种动平衡棒针加工零件。

背景技术:

1、目前棒针全统做法是上数控车床或者仪表车床进行加工,但是对加工人员要求太高,且不能批量化,废品率高,中间2段直径1.5的圆柱很难加工,让刀严重,无法保证尺寸,为了解决上述问题,本实用新型提供了一种动平衡棒针加工零件,加工可以实现批量化生产,而且对人员加工要求水平极大降低。

技术实现思路

1、本实用新型的目的是为了克服上述背景技术的不足,提供一种动平衡棒针加工零件。

2、本实用新型提供一种动平衡棒针加工零件,包括:穿插件和安装件组成;

3、所述安装件包括多个组成,安装件的内部开设有与穿插件相适配的固定件,穿插件穿过固定件,且安装件设置于穿插件的外表面,多个安装件间距分布于穿插件的外表面。

4、在一种实施方式中,所述安装件包括第一圆柱、第二圆柱和第三圆柱,所述第一圆柱和第三圆柱设置于第二圆柱两侧,之间形成间距。

5、在一种实施方式中,所述第一圆柱、第二圆柱和第三圆柱整体均呈圆柱结构,且一端为弧形结构。

6、在一种实施方式中,所述第一圆柱、第二圆柱和第三圆柱外表面为光滑结构。

7、在一种实施方式中,所述固定件包括第一圆孔、第二圆孔和第三圆孔,所述第一圆孔、第二圆孔和第三圆孔分别开设于第一圆柱、第二圆柱和第三圆柱内部。

8、在一种实施方式中,所述第一圆孔、第二圆孔和第三圆孔包括慢走丝切缝孔。

9、在一种实施方式中,所述第一圆孔、第二圆孔和第三圆孔位于安装件的中部,所述第一圆孔、第二圆孔和第三圆孔与插接件相适配。

10、在一种实施方式中,所述插接件包括棒针,棒针穿过固定件,且设置于安装件的内部。

11、在一种实施方式中,所述棒针和安装件之间形成的多个凹槽相同。

12、在一种实施方式中,所述棒针的直径大小小于安装件大小。

13、与现有技术相比,本实用新型的优点如下:通过安装件和插接件,实现把零件进行拆分,然后再进行组合,使得棒针和安装件均为独立的存在,并且两者都符合加工的标准,将两者进行组装后,只需要将两者进行激光焊接,就可以把非标零件变成标准零件加工了,极大的简化了加工难度,可以实现大批量的生产。

技术特征:

1.一种动平衡棒针加工零件,其特征在于,包括:穿插件和安装件组成;

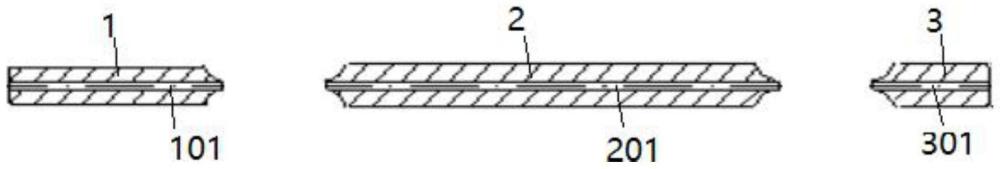

2.如权利要求1所述的一种动平衡棒针加工零件,其特征在于,所述安装件包括第一圆柱(1)、第二圆柱(2)和第三圆柱(3),所述第一圆柱(1)和第三圆柱(3)设置于第二圆柱(2)两侧,之间形成间距。

3.如权利要求2所述的一种动平衡棒针加工零件,其特征在于,所述第一圆柱(1)、第二圆柱(2)和第三圆柱(3)整体均呈圆柱结构,且一端为弧形结构。

4.如权利要求2所述的一种动平衡棒针加工零件,其特征在于,所述第一圆柱(1)、第二圆柱(2)和第三圆柱(3)外表面为光滑结构。

5.如权利要求2所述的一种动平衡棒针加工零件,其特征在于,所述固定件包括第一圆孔(101)、第二圆孔(201)和第三圆孔(301),所述第一圆孔(101)、第二圆孔(201)和第三圆孔(301)分别开设于第一圆柱(1)、第二圆柱(2)和第三圆柱(3)内部。

6.如权利要求5所述的一种动平衡棒针加工零件,其特征在于,所述第一圆孔(101)、第二圆孔(201)和第三圆孔(301)包括慢走丝切缝孔。

7.如权利要求5所述的一种动平衡棒针加工零件,其特征在于,所述第一圆孔(101)、第二圆孔(201)和第三圆孔(301)位于安装件的中部,所述第一圆孔(101)、第二圆孔(201)和第三圆孔(301)与插接件相适配。

8.如权利要求7所述的一种动平衡棒针加工零件,其特征在于,所述插接件包括棒针(4),棒针(4)穿过固定件,且设置于安装件的内部。

9.如权利要求8所述的一种动平衡棒针加工零件,其特征在于,所述棒针(4)和安装件之间形成的多个凹槽相同。

10.如权利要求8所述的一种动平衡棒针加工零件,其特征在于,所述棒针(4)的直径大小小于安装件大小。

技术总结

本技术公开了一种动平衡棒针加工零件,涉及加工工艺技术领域,包括:穿插件和安装件组成;安装件包括多个组成,安装件的内部开设有与穿插件相适配的固定件,穿插件穿过固定件,且安装件设置于穿插件的外表面,多个安装件间距分布于穿插件的外表面,安装件包括第一圆柱、第二圆柱和第三圆柱,第一圆柱和第三圆柱设置于第二圆柱两侧,之间形成间距。本技术的有益效果是:通过安装件和插接件,实现把零件进行拆分,然后再进行组合,使得棒针和安装件均为独立的存在,并且两者都符合加工的标准,将两者进行组装后,只需要将两者进行激光焊接,就可以把非标零件变成标准零件加工了,极大的简化了加工难度,可以实现大批量的生产。

技术研发人员:黄俊

受保护的技术使用者:武汉协和齿环有限公司

技术研发日:20231010

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!