一种锂电池极耳焊接的除尘装置的制作方法

本技术具体涉及一种锂电池极耳焊接的除尘装置。

背景技术:

1、超声波焊接是利用高频振动波传递到需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合,广泛使用于锂电池的极耳焊接中。然而焊接过程中会产生大量的金属粉尘,金属粉尘进入电芯内会造成隔膜击穿而短路,严重影响电池品质性能。

2、因电芯厚度及尺寸影响,现有除尘方式需等金属粉尘溅出电芯后使用真空吸走,吸尘点离粉尘产生点距离远,无法及时吸走,从而造成大量金属粉尘残留,除尘效果不好,为此我们提出一种锂电池极耳焊接的除尘装置。

技术实现思路

1、本实用新型的目的在于提供一种锂电池极耳焊接的除尘装置,以解决上述背景技术中提出吸尘点距离焊接时的粉尘产生点距离远,除尘效果不好的问题。

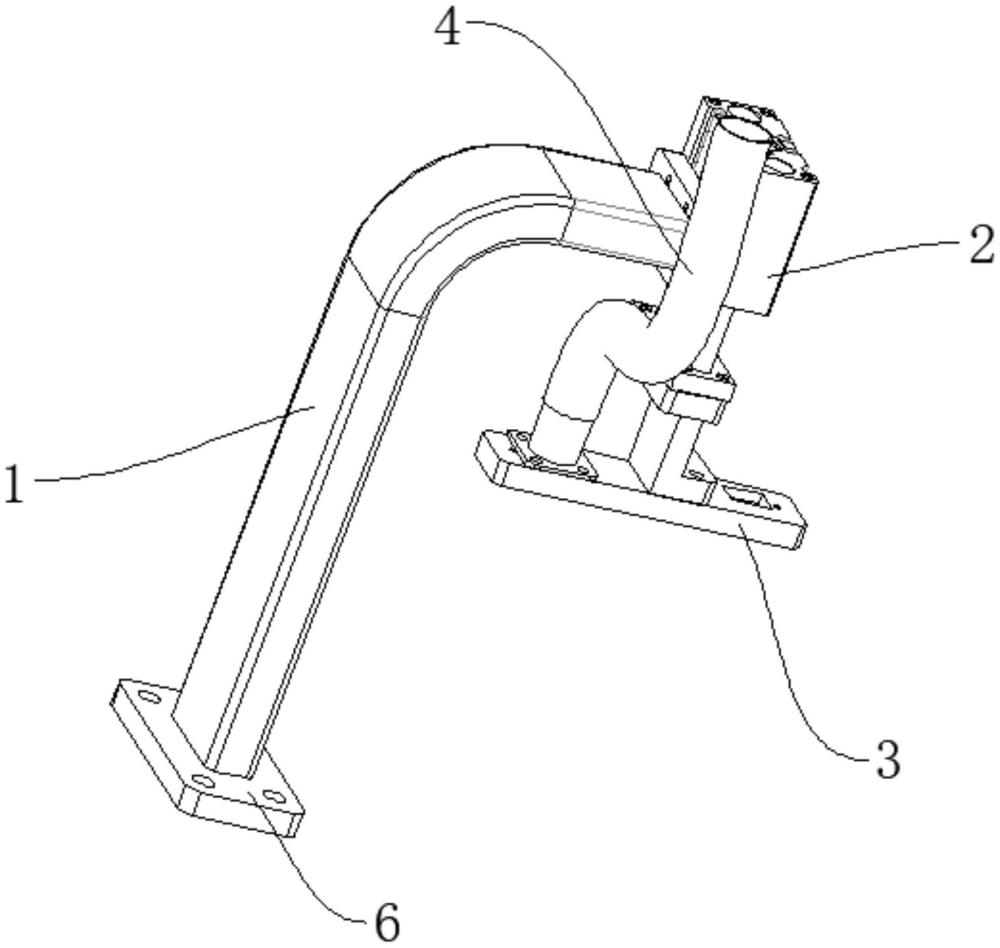

2、为实现上述目的,本实用新型提供如下技术方案:一种锂电池极耳焊接的除尘装置,包括:

3、支架;

4、升降机构,设置于支架上,且所述升降机构的输出端连接有吸尘的吸尘机构;

5、连接管,连接于吸尘机构上表面一端,且其与吸尘机构内部联通,所述吸尘机构另一端外接吸尘机。

6、优选地,所述吸尘机构包括吸尘盒体、焊接口、盖板及吸尘口,所述吸尘盒体固定于升降机构的下端,且所述吸尘盒体上可拆卸连接有盖板,所述吸尘盒体内侧一端开设有焊接口,另一端开设有与连接管相配合的吸尘口。

7、优选地,所述焊接口贯穿吸尘盒体及盖板,所述吸尘盒体与盖板通过螺栓固定。

8、优选地,所述升降机构包括气缸、连接板及连接架,所述连接板设置于气缸的输出端,所述连接板下表面固定有连接架,所述连接架的下表面与吸尘机构相配合。

9、优选地,所述连接架为“z”字形,且所述连接架的上端与连接板的形状相匹配。

10、优选地,所述支架下端设置有底座,所述底座内侧四角开设有安装孔。

11、与现有技术相比,本实用新型的有益效果是:

12、通过设置有升降机构及吸尘机构,避免吸尘点离粉尘产生点距离远,无法及时吸走,从而造成大量金属粉尘残留,本装置可以对焊接口的位置进行调整,可以使焊接口紧贴焊接时粉尘产生点,从而及时吸走,减少残留,结构简单,调整方便,同时后期可通过对盖板拆卸,以对吸尘盒体内部维护,维护操作便捷。

技术特征:

1.一种锂电池极耳焊接的除尘装置,其特征在于,包括:

2.根据权利要求1所述的一种锂电池极耳焊接的除尘装置,其特征在于:所述焊接口(32)贯穿吸尘盒体(31)及盖板(33),所述吸尘盒体(31)与盖板(33)通过螺栓固定。

3.根据权利要求1所述的一种锂电池极耳焊接的除尘装置,其特征在于:所述升降机构(2)包括气缸(21)、连接板(22)及连接架(23),所述连接板(22)设置于气缸(21)的输出端,所述连接板(22)下表面固定有连接架(23),所述连接架(23)的下表面与吸尘机构(3)相配合。

4.根据权利要求3所述的一种锂电池极耳焊接的除尘装置,其特征在于:所述连接架(23)为“z”字形,且所述连接架(23)的上端与连接板(22)的形状相匹配。

5.根据权利要求1所述的一种锂电池极耳焊接的除尘装置,其特征在于:所述支架(1)下端设置有底座(6),所述底座(6)内侧四角开设有安装孔。

技术总结

本技术公开了一种锂电池极耳焊接的除尘装置,包括:支架;升降机构,设置于支架上,且所述升降机构的输出端连接有吸尘的吸尘机构;连接管,连接于吸尘机构上表面一端,且其与吸尘机构内部联通,所述吸尘机构另一端外接吸尘机;通过设置有升降机构及吸尘机构,避免吸尘点离粉尘产生点距离远,无法及时吸走,从而造成大量金属粉尘残留,本装置可以对焊接口的位置进行调整,可以使焊接口紧贴焊接时粉尘产生点,从而及时吸走,减少残留。

技术研发人员:李先文,张佳良,卢伙根,彭海林,蒋华麟,晏强

受保护的技术使用者:宜春国轩电池有限公司

技术研发日:20231013

技术公布日:2024/8/16

- 还没有人留言评论。精彩留言会获得点赞!