一种组装式锻件模具的制作方法

本技术属于模具,具体涉及一种组装式锻件模具。

背景技术:

1、锻件模具是在锻造工艺过程中使用的模具,原材料在外力的作用下在锻模中产生塑性变形,从而得到所需的形状和尺寸的零件。

2、现有的组装式锻件模具在运作过程中,通过上模机构与下模机构之间的导向组件确保锻件模具运作时的稳定性,为确保锻件模具运作时,导向组件滑动时的顺畅度,需要定期对导向组件的内侧涂抹润滑油,目前通过人工借助工具对导向组件内侧涂抹润滑油的方式,存在涂抹效率不高的问题,为此本实用新型提出一种组装式锻件模具。

技术实现思路

1、本实用新型的目的在于提供一种组装式锻件模具,以解决上述背景技术中提出的锻件模具在使用过程中,存在涂抹效率不高的问题。

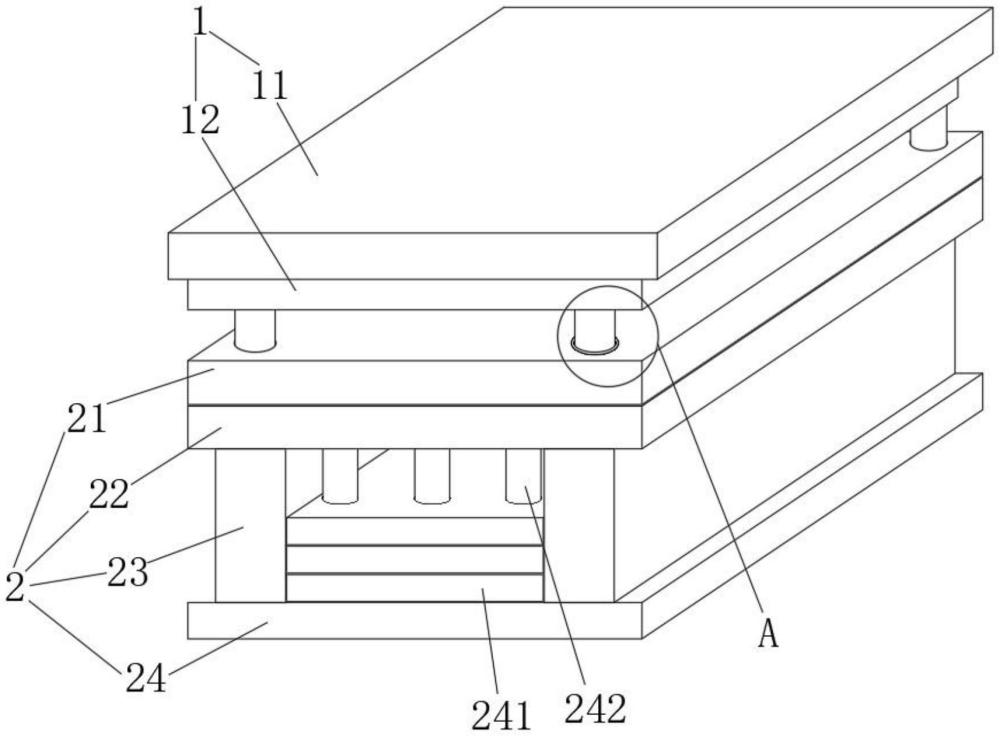

2、为实现上述目的,本实用新型提供如下技术方案:一种组装式锻件模具,包括上模机构、设置于上模机构底端的下模机构,所述下模机构由下模、固定座、对称设置的支座、底座二组成,所述固定座设置于下模的底端,所述底座二设置于固定座的底部,对称设置的支座设置于固定座与底座二之间,所述上模机构与下模机构之间设置有多个导向组件,所述导向组件由导向柱、导向槽组成,所述导向槽开设于下模的表面,所述导向柱的底端卡入导向槽的内侧,所述导向槽的内壁顶端设置有存油机构,所述存油机构由存油套、安装槽、储油组件组成,所述安装槽开设于导向槽的内壁,所述存油套设置于安装槽的内侧,所述储油组件设置于存油套的内部。

3、优选的,所述存油套的底端边缘处呈倾斜状结构,所述存油套的外表面与安装槽的内壁为螺纹连接。

4、优选的,所述储油组件由海绵块、固定槽组成,所述固定槽开设于存油套的内壁,所述海绵块设置于固定槽的内部,所述海绵块的外侧与固定槽的内壁固定。

5、优选的,所述存油套的顶端一侧开设有注油孔,所述注油孔与固定槽为相通状态。

6、优选的,所述存油套的顶端另一侧开设有凹槽。

7、优选的,所述上模机构由底座一、上模组成,所述底座一固定于上模的顶端,所述导向柱的顶端与上模的底端固定。

8、优选的,对称设置的所述支座之间设置有多个固定板,多个所述固定板的顶端设置有导柱。

9、与现有技术相比,本实用新型的有益效果是:

10、通过设计的存油机构,改善原先组装式锻件模具在运作时,通过人工对导向组件涂抹润滑油的方式,存在涂抹效率不高的问题,通过对锻件模具内侧设置存油机构,使锻件模具运作时,自动涂抹润滑油,且通过存油机构自身可储存油量,降低涂抹润滑油的频率,从而增加使用便捷性。

技术特征:

1.一种组装式锻件模具,包括上模机构(1)、设置于上模机构(1)底端的下模机构(2),其特征在于:所述下模机构(2)由下模(21)、固定座(22)、对称设置的支座(23)、底座二(24)组成,所述固定座(22)设置于下模(21)的底端,所述底座二(24)设置于固定座(22)的底部,对称设置的支座(23)设置于固定座(22)与底座二(24)之间,所述上模机构(1)与下模机构(2)之间设置有多个导向组件,所述导向组件由导向柱(121)、导向槽(122)组成,所述导向槽(122)开设于下模(21)的表面,所述导向柱(121)的底端卡入导向槽(122)的内侧,所述导向槽(122)的内壁顶端设置有存油机构,所述存油机构由存油套(211)、安装槽(212)、储油组件(213)组成,所述安装槽(212)开设于导向槽(122)的内壁,所述存油套(211)设置于安装槽(212)的内侧,所述储油组件(213)设置于存油套(211)的内部。

2.根据权利要求1所述的一种组装式锻件模具,其特征在于:所述存油套(211)的底端边缘处呈倾斜状结构,所述存油套(211)的外表面与安装槽(212)的内壁为螺纹连接。

3.根据权利要求1所述的一种组装式锻件模具,其特征在于:所述储油组件(213)由海绵块(2131)、固定槽(2132)组成,所述固定槽(2132)开设于存油套(211)的内壁,所述海绵块(2131)设置于固定槽(2132)的内部,所述海绵块(2131)的外侧与固定槽(2132)的内壁固定。

4.根据权利要求1所述的一种组装式锻件模具,其特征在于:所述存油套(211)的顶端一侧开设有注油孔(2111),所述注油孔(2111)与固定槽(2132)为相通状态。

5.根据权利要求1所述的一种组装式锻件模具,其特征在于:所述存油套(211)的顶端另一侧开设有凹槽(2112)。

6.根据权利要求1所述的一种组装式锻件模具,其特征在于:所述上模机构(1)由底座一(11)、上模(12)组成,所述底座一(11)固定于上模(12)的顶端,所述导向柱(121)的顶端与上模(12)的底端固定。

7.根据权利要求1所述的一种组装式锻件模具,其特征在于:对称设置的所述支座(23)之间设置有多个固定板(241),多个所述固定板(241)的顶端设置有导柱(242)。

技术总结

本技术公开了一种组装式锻件模具,包括上模机构、设置于上模机构底端的下模机构,所述下模机构由下模、固定座、对称设置的支座、底座二组成,所述固定座设置于下模的底端,所述底座二设置于固定座的底部,对称设置的支座设置于固定座与底座二之间,所述上模机构与下模机构之间设置有多个导向组件;通过设计的存油机构,改善原先组装式锻件模具在运作时,通过人工对导向组件涂抹润滑油的方式,存在涂抹效率不高的问题,通过对锻件模具内侧设置存油机构,使锻件模具运作时,自动涂抹润滑油,且通过存油机构自身可储存油量,降低涂抹润滑油的频率,从而增加使用便捷性。

技术研发人员:马德斌,肖华荣,陈健

受保护的技术使用者:昆山同屹金属制品有限公司

技术研发日:20231018

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!