一种固定盘式制动钳体夹具中的定位防错装置的制作方法

本技术属于夹具中的一种定位防错装置,具体涉及了一种固定盘式制动钳体夹具中的定位防错装置。

背景技术:

1、市场上的轿车制动器多数为盘式制动器,钳体加工时多采用四轴机床,手工放料加工。为了降低劳动强度,节省人力成本,现逐步采用机械手自动放、取料——以机械的动作代替人力手动操作,自动地完成特定的加工作业。

2、自动化生产机械放置产品时,难免会发生产品装夹不到位的情况。在这种情况下进行加工,往往会导致产品加工尺寸不符合要求,甚至使加工工具与设备损毁,影响正常生产。因此,在这种情况下,需要一种能够正确识别产品是否放置、装夹到位的装置来进行防错,确保正常有效的生产加工。产品放置时,定位点经常与产品接触、碰撞,承受碰撞压力,极易损坏。

技术实现思路

1、为了解决背景技术中存在的问题,本实用新型提供了一种固定盘式制动钳体夹具中的定位防错装置。装置通过自动控制气流量的大小,进而控制检测表的气流量,来识别产品装夹状态,确保生产效率与产品质量。

2、本实用新型采用如下方案:

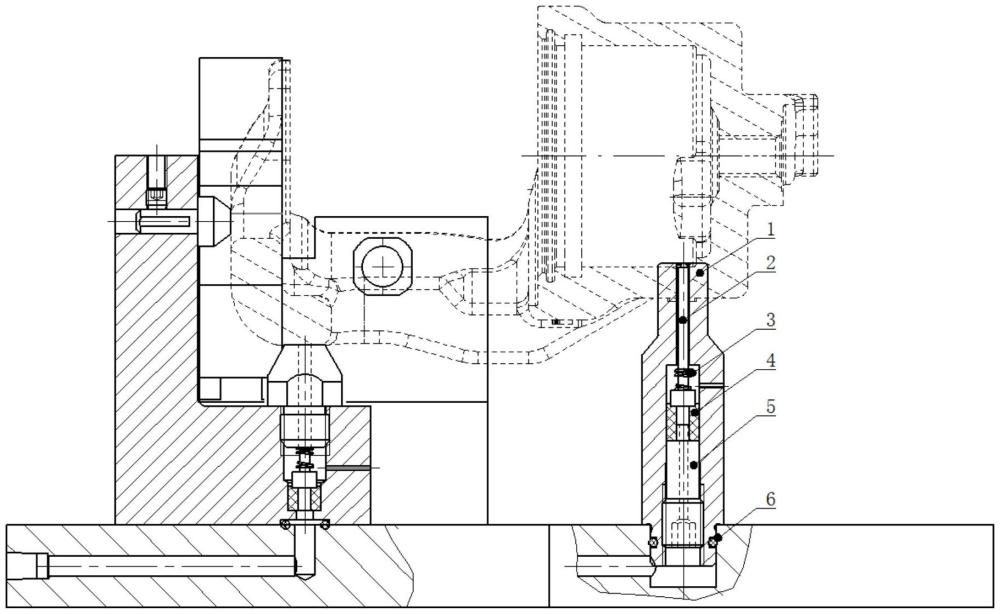

3、本实用新型包括固定底座、顶针、弹簧、聚氨酯块和密封螺钉;

4、固定底座由上至下同轴开设有中心通孔和第一中心阶梯通孔,中心通孔中活动穿插装有顶针,顶针的上端设在固定底座外部,顶针的下端穿过中心通孔而伸入到第一中心阶梯通孔中,所述第一中心阶梯通孔内螺纹连接有密封螺钉,密封螺钉的上方固定连接有贴合于第一中心阶梯通孔内壁的聚氨酯块,密封螺钉的顶端嵌装到聚氨酯块开设的第二中心通孔内,聚氨酯块的顶面和顶针的底面接触,聚氨酯块开设的第二中心通孔的直径小于顶针的直径,可通过调整密封螺钉的位置,进而调整顶针的相对长度;固定底座通过螺钉固定在夹具面板上。

5、置于第一中心阶梯通孔内的顶针外部套设有弹簧;

6、所述密封螺钉开设有第二中心阶梯通孔,外部气体通过第二中心阶梯通孔流入进而流入装置内部。

7、所述第二中心阶梯通孔为上小下大的阶梯通孔结构,第二中心阶梯通孔的上部通孔直径小于所述聚氨酯块开设的第二中心通孔的直径。

8、还包括密封圈,所述密封圈安装在固定底座的下端,所述固定底座的下端和工作台之间通过密封圈密封连接。

9、所述顶针和中心通孔间隙配合,方便气流从头部溢出。

10、所述固定底座的侧壁水平开设有气孔,气孔贯穿连通到第一中心阶梯通孔。

11、所述中心通孔、第一中心阶梯通孔、第二中心通孔和第二中心阶梯通孔同轴布置。

12、第一中心阶梯通孔内壁的底部设有支撑密封螺钉的台阶面。

13、本实用新型的有益效果是:

14、本实用新型可自动控制气流量的大小,进而控制检测表的气流量大小,有效的防止了因产品装夹不正确造成的加工工具、产品损毁的问题,降低加工风险;还可防止因产品装夹不正确造成产品加工尺寸不合格、产品流入市场的状况发生,提升了加工质量,方便定期检查、更换与维护。

技术特征:

1.一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:

2.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:所述第二中心阶梯通孔为上小下大的阶梯通孔结构,第二中心阶梯通孔的上部通孔直径小于所述聚氨酯块(4)开设的第二中心通孔的直径。

3.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:还包括密封圈(6),所述密封圈(6)安装在固定底座(1)的下端,所述固定底座(1)的下端和工作台之间通过密封圈(6)密封连接。

4.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:所述顶针(2)和中心通孔间隙配合。

5.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:所述固定底座(1)的侧壁水平开设有气孔,气孔贯穿连通到第一中心阶梯通孔。

6.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:所述中心通孔、第一中心阶梯通孔、第二中心通孔和第二中心阶梯通孔同轴布置。

7.根据权利要求1所述的一种固定盘式制动钳体夹具中的定位防错装置,其特征在于:所述第一中心阶梯通孔内壁的底部设有支撑密封螺钉(5)的台阶面。

技术总结

本技术公开了一种固定盘式制动钳体夹具中的定位防错装置。固定底座同轴开设有中心通孔和第一中心阶梯通孔,中心通孔中活动穿插装有顶针,顶针下端穿入到第一中心阶梯通孔中,第一中心阶梯通孔内螺纹连接有密封螺钉,密封螺钉的上方固定连接有聚氨酯块,聚氨酯块顶面和顶针底面接触,第二中心通孔直径小于顶针的直径,置于第一中心阶梯通孔内的顶针外部套设有弹簧,密封螺钉开设有第二中心阶梯通孔,外部气体通过第二中心阶梯通孔流入。本技术可防止因产品装夹不正确造成加工工具、产品损毁的状况发生,降低了加工风险,提升了加工质量。

技术研发人员:周鹏,罗涛,俞建

受保护的技术使用者:安吉亚太制动系统有限公司

技术研发日:20231030

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!