一种抗震型晶体振荡器的焊接工装的制作方法

本技术涉及将晶体振荡器本体的四个弹性钢绳焊接在基板上的,特别是一种抗震型晶体振荡器的焊接工装。

背景技术:

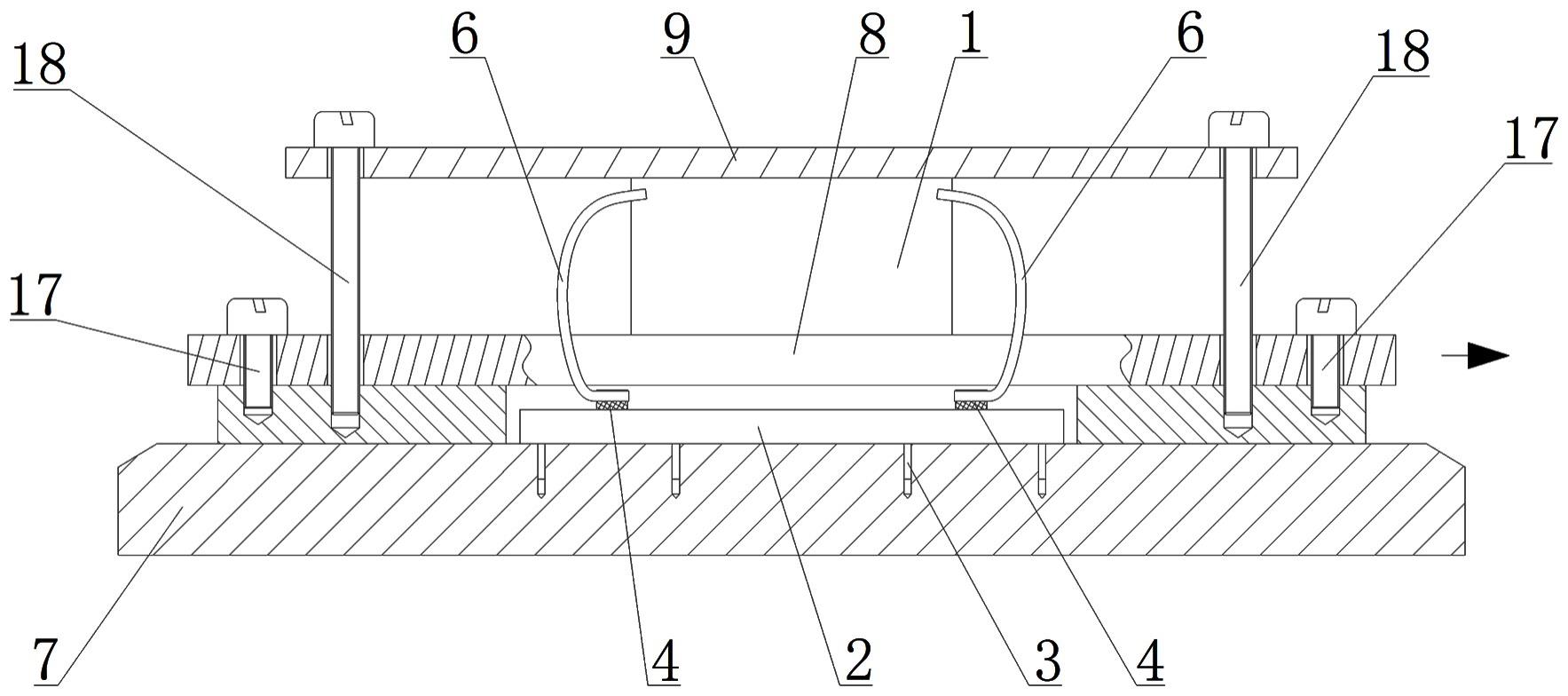

1、某抗震型晶体振荡器的结构如图1~图3所示,它包括晶体振荡器本体1和基板2,基板2的底表面上固设有多个支脚3,基板2的顶表面上焊接有四个焊料块4,四个焊料块4围成矩形状,且四个焊料块4的顶表面上均开设有凹槽5,晶体振荡器本体1壳体的前端面和后端面上均焊接有两个弹性钢绳6,四个弹性钢绳6的另一端分别对应的焊接于四个焊料块4的凹槽5内。

2、车间内将晶体振荡器本体1焊接在基板2上的方法是:

3、s1、工人取出一个如图5~图6所示的基板2,并将基板2平放在工作台上;

4、s2、工人取出一个如图4所示的晶体振荡器本体1,工人将晶体振荡器本体1前侧的两个弹性钢绳6的末端分别嵌入到位于基板2前侧的两个焊料块4的凹槽5内,随后将晶体振荡器本体1后侧的两个弹性钢绳6的末端分别嵌入于位于基板2后侧的两个焊料块4的凹槽内,从而实现晶体振荡器本体1与基板2的初步装配;

5、s3、工人将初步装配好的产品放入到加热箱内,在加热箱的加热下,四个焊料块4受热熔化而将弹性钢绳6焊接在基板2上,当加热一段时间后,即可焊接得到抗震型晶体振荡器。

6、然而,这种方法虽然能够实现晶体振荡器本体1与基板2的焊接,而得到所需的抗震型晶体振荡器,但是在技术上仍然存在以下技术缺陷:

7、当加热箱对弹性钢绳6加热时,四个弹性钢绳6受热变形,造成晶体振荡器本体1发生位移,导致晶体振荡器本体1相对于基板2倾斜而工艺上要求晶体振荡器本体1与基板2相平行,从而降低了抗震型晶体振荡器的生产质量,存在焊接质量低的技术缺陷。因此,亟需一种提高抗震型晶体振荡器的生产质量、极大提高焊接质量的焊接工装。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、提高抗震型晶体振荡器的生产质量、极大提高焊接质量的抗震型晶体振荡器的焊接工装。

2、本实用新型的目的通过以下技术方案来实现:一种抗震型晶体振荡器的焊接工装,它包括底板、支撑板和压板,所述底板的顶表面上且位于其左右端均固设有垫块,底板的顶表面上且位于两个垫块之间开设有多个定位孔,定位孔与晶体振荡器本体上的支脚相对应;两个垫块的顶表面上均开设有第一螺纹孔和第二螺纹孔,第二螺纹孔位于第一螺纹孔的外侧,所述支撑板上且位于其左右端均开设有第一通孔和第二通孔,第一通孔与第一螺纹孔相对应,第二通孔与第二螺纹孔相对应;所述压板的左右端均开设有通槽。

3、所述垫块的厚度大于基板的厚度。

4、两个第一螺纹孔左右对称设置,两个第二螺纹孔左右对称设置。

5、两个通槽左右对称设置。

6、所述底板、支撑板和压板均为隔热板。

7、本实用新型具有以下优点:提高抗震型晶体振荡器的生产质量、极大提高焊接质量。

技术特征:

1.一种抗震型晶体振荡器的焊接工装,其特征在于:它包括底板(7)、支撑板(8)和压板(9),所述底板(7)的顶表面上且位于其左右端均固设有垫块(10),底板(7)的顶表面上且位于两个垫块(10)之间开设有多个定位孔(11),定位孔(11)与晶体振荡器本体(1)上的支脚(3)相对应;两个垫块(10)的顶表面上均开设有第一螺纹孔(12)和第二螺纹孔(13),第二螺纹孔(13)位于第一螺纹孔(12)的外侧,所述支撑板(8)上且位于其左右端均开设有第一通孔(14)和第二通孔(15),第一通孔(14)与第一螺纹孔(12)相对应,第二通孔(15)与第二螺纹孔(13)相对应;所述压板(9)的左右端均开设有通槽(16)。

2.根据权利要求1所述的一种抗震型晶体振荡器的焊接工装,其特征在于:所述垫块(10)的厚度大于基板(2)的厚度。

3.根据权利要求1所述的一种抗震型晶体振荡器的焊接工装,其特征在于:两个第一螺纹孔(12)左右对称设置,两个第二螺纹孔(13)左右对称设置。

4.根据权利要求1所述的一种抗震型晶体振荡器的焊接工装,其特征在于:两个通槽(16)左右对称设置。

5.根据权利要求1所述的一种抗震型晶体振荡器的焊接工装,其特征在于:所述底板(7)、支撑板(8)和压板(9)均为隔热板。

技术总结

本技术公开了一种抗震型晶体振荡器的焊接工装,本技术涉及将晶体振荡器本体的四个弹性钢绳焊接在基板上的技术领域,它包括底板、支撑板和压板,所述底板的顶表面上且位于其左右端均固设有垫块,底板的顶表面上且位于两个垫块之间开设有多个定位孔,定位孔与晶体振荡器本体上的支脚相对应;两个垫块的顶表面上均开设有第一螺纹孔和第二螺纹孔,第二螺纹孔位于第一螺纹孔的外侧,支撑板上且位于其左右端均开设有第一通孔和第二通孔;压板的左右端均开设有通槽。本技术的有益效果是:提高抗震型晶体振荡器的生产质量、极大提高焊接质量。

技术研发人员:李礼,李成军

受保护的技术使用者:成都嘉泰华力科技有限责任公司

技术研发日:20231103

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!