一种多工位压力机的制作方法

本技术涉及多工位压力机,具体是一种多工位压力机。

背景技术:

1、多工位压力机是一种发展迅速的先进的锻压机械,全称为全集成横杆式柔性自动冲压线,是在一个滑块下布置多序模具实现制件冲压及制件传输的高速连续模式生产的压力机,多工位压力机主要由上料单元、拆垛单元、压力机、传输系统、出料传送皮带单元构成。

2、在中国专利202121863460.9中,本实用新型公开了一种多工位压力机,涉及门窗生产设备技术领域,包括压力机本体和冲压头,压力机本体上转动设置有转环,转环上间隔设置有若干基准座,基准座上滑移设置有承接座,基准座与承接座之间固定连接有若干第一弹性件,承接座上插接设置有与基准座螺纹连接的调整杆,承接座上设置有用于与冲压头抵接的中和座,压力机本体上设置有用于锁紧转环的锁紧机构。本实用新型提供了使用可靠且适用性强,通过转环和基准座与承接座配合进行模具的位置转换,以方便工作人员对门窗框架的快速冲孔的一种多工位压力机。

3、现有的多工位压力机存在在工作过程中,底台所要承受的冲压力较大,长时间使用之后容易受到损坏,以及动力系统中的电机,通常安装在冲压组件的底部,长时间受到外界的压力之后,容易受到磨损,影响使用寿命,以及现有的装置工件固定组件与底部的承压台之间锁紧机构较为复杂,制造成本较高,且在操作过程中较为繁琐费时,且某些工人在操作过程中,可能会由于操作不当,手位于冲压头的底部,而冲压头未来得及关闭,存在安全隐患的问题。

4、因此,针对上述问题提出一种多工位压力机。

技术实现思路

1、为了弥补现有技术的不足,解决了现有的多工位压力机在工作过程中,底台所要承受的冲压力较大,长时间使用之后容易受到损坏,以及动力系统中的电机,通常安装在冲压组件的底部,长时间受到外界的压力之后,容易受到磨损,影响使用寿命,以及现有的装置工件固定组件与底部的承压台之间锁紧机构较为复杂,制造成本较高,且在操作过程中较为繁琐费时,且某些工人在操作过程中,可能会由于操作不当,手位于冲压头的底部,而冲压头未来得及关闭,存在安全隐患的问题。

2、本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种多工位压力机,包括压力机底座,所述压力机底座的顶部固定连接有第一冲压底台,且第一冲压底台的内部安装有转动组件,并且转动组件的顶部设置有加工件固定组件,所述第一冲压底台的边侧设置有气液增压缸,且气液增压缸的端部安装有工人防护组件,并且工人防护组件的边侧设置有压力机冲压头,所述压力机底座的边侧安装有操作面板,且操作面板的另一侧安装有第一冲压头控制按键,所述转动组件包括圆形转盘、转轴、传动皮带、传动轴、伺服电机、缓冲弹簧,所述圆形转盘的底部固定连接有转轴,且转轴的端部卡合连接有传动皮带,并且传动皮带的另一端卡合连接有传动轴,所述传动轴的底端转动连接有伺服电机,且传动轴的顶部固定连接有缓冲弹簧。

3、优选的,所述圆形转盘的底部与缓冲弹簧的顶部为紧密贴合设置,且圆形转盘通过缓冲弹簧与传动轴构成弹性结构,所述伺服电机通过传动轴、传动皮带、转轴与圆形转盘构成传动结构,且圆形转盘通过转轴与第一冲压底台构成转动结构,并且第一冲压底台的形状为顶端横截面积小于底端横截面积的圆台状设置。

4、优选的,所述加工件固定组件包括第二冲压底台、限位卡块、限位卡口、卡合圆管、工件固定壳、滑槽、滑块、固定夹块、复位弹簧,所述第二冲压底台的顶部固定连接有限位卡块,且限位卡块的外部卡合连接有限位卡口,并且限位卡口的顶部一体化连接有卡合圆管,所述卡合圆管的顶部固定连接有工件固定壳,且工件固定壳的内部开设有滑槽,并且滑槽的内部卡合连接有滑块,所述滑块的顶部一体化连接有固定夹块,且固定夹块的背部固定连接有复位弹簧。

5、优选的,所述固定夹块通过滑块与工件固定壳构成滑动结构,且固定夹块通过复位弹簧与工件固定壳构成弹性结构,并且固定夹块关于工件固定壳的内部等角度设置有四个。

6、优选的,所述卡合圆管通过限位卡块、限位卡口与第二冲压底台构成可拆卸结构,且第二冲压底台为顶端横截面积小于底端横截面积的圆台状设置,并且第二冲压底台关于第一冲压底台的顶部等角度设置。

7、优选的,所述工人防护组件包括防护组件外壳、继电器、电动推杆、第二冲压控制按键、红外线传感器,所述防护组件外壳的内部安装有继电器,且继电器的边侧安装有电动推杆,并且电动推杆的端部设置有第二冲压控制按键,所述防护组件外壳的内部安装有红外线传感器。

8、优选的,所述电动推杆与第二冲压控制按键为水平中轴线重合设置,且第二冲压控制按键与压力机冲压头之间为电性连接。

9、本实用新型的有益之处在于:

10、1.本实用新型设置有圆台状的第一冲压底台,便于将顶部承受的冲压力分散到底部压力机底座上,提升承重力,在长时间的使用之后,也不易因为冲击力较大而损坏,便于增长使用寿命;

11、2.本实用新型设置有转动组件,伺服电机安装在圆形转盘底部远离压力机冲压头的一端,受到的冲压力较小,且顶部设置有缓冲弹簧,能够对受到的压力进行进一步的缓冲,从而更好的对伺服电机进行防护;

12、3.本实用新型设置有加工件固定组件,第二冲压底台与卡合圆管之间直接通过限位卡块、限位卡口进行卡合连接,结构简单,且工人进行拿取时省时省力;

13、4.本实用新型设置有工人防护组件,当工人的手不慎伸入压力机冲压头下方时,利用红外线传感器可及时识别信号,并通过电动推杆推动第二冲压控制按键,便于能够及时对压力机冲压头进行关闭,防止对工人造成误伤。

技术特征:

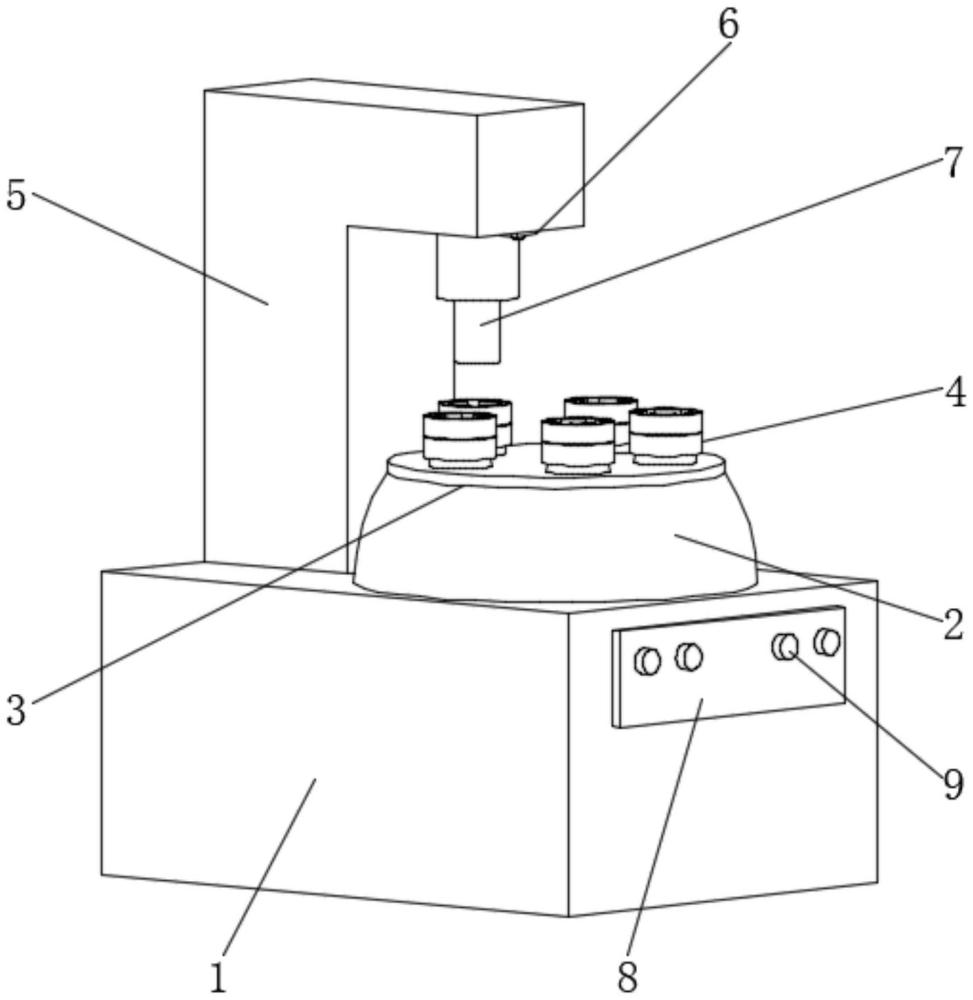

1.一种多工位压力机,其特征在于:包括压力机底座(1),所述压力机底座(1)的顶部固定连接有第一冲压底台(2),且第一冲压底台(2)的内部安装有转动组件(3),并且转动组件(3)的顶部设置有加工件固定组件(4),所述第一冲压底台(2)的边侧设置有气液增压缸(5),且气液增压缸(5)的端部安装有工人防护组件(6),并且工人防护组件(6)的边侧设置有压力机冲压头(7),所述压力机底座(1)的边侧安装有操作面板(8),且操作面板(8)的另一侧安装有第一冲压头控制按键(9);

2.根据权利要求1所述的一种多工位压力机,其特征在于:所述圆形转盘(301)的底部与缓冲弹簧(306)的顶部为紧密贴合设置,且圆形转盘(301)通过缓冲弹簧(306)与传动轴(304)构成弹性结构,所述伺服电机(305)通过传动轴(304)、传动皮带(303)、转轴(302)与圆形转盘(301)构成传动结构,且圆形转盘(301)通过转轴(302)与第一冲压底台(2)构成转动结构,并且第一冲压底台(2)的形状为顶端横截面积小于底端横截面积的圆台状设置。

3.根据权利要求1所述的一种多工位压力机,其特征在于:所述加工件固定组件(4)包括第二冲压底台(401)、限位卡块(402)、限位卡口(403)、卡合圆管(404)、工件固定壳(405)、滑槽(406)、滑块(407)、固定夹块(408)、复位弹簧(409),所述第二冲压底台(401)的顶部固定连接有限位卡块(402),且限位卡块(402)的外部卡合连接有限位卡口(403),并且限位卡口(403)的顶部一体化连接有卡合圆管(404),所述卡合圆管(404)的顶部固定连接有工件固定壳(405),且工件固定壳(405)的内部开设有滑槽(406),并且滑槽(406)的内部卡合连接有滑块(407),所述滑块(407)的顶部一体化连接有固定夹块(408),且固定夹块(408)的背部固定连接有复位弹簧(409)。

4.根据权利要求3所述的一种多工位压力机,其特征在于:所述固定夹块(408)通过滑块(407)与工件固定壳(405)构成滑动结构,且固定夹块(408)通过复位弹簧(409)与工件固定壳(405)构成弹性结构,并且固定夹块(408)关于工件固定壳(405)的内部等角度设置有四个。

5.根据权利要求3所述的一种多工位压力机,其特征在于:所述卡合圆管(404)通过限位卡块(402)、限位卡口(403)与第二冲压底台(401)构成可拆卸结构,且第二冲压底台(401)为顶端横截面积小于底端横截面积的圆台状设置,并且第二冲压底台(401)关于第一冲压底台(2)的顶部等角度设置。

6.根据权利要求1所述的一种多工位压力机,其特征在于:所述工人防护组件(6)包括防护组件外壳(601)、继电器(602)、电动推杆(603)、第二冲压控制按键(604)、红外线传感器(605),所述防护组件外壳(601)的内部安装有继电器(602),且继电器(602)的边侧安装有电动推杆(603),并且电动推杆(603)的端部设置有第二冲压控制按键(604),所述防护组件外壳(601)的内部安装有红外线传感器(605)。

7.根据权利要求6所述的一种多工位压力机,其特征在于:所述电动推杆(603)与第二冲压控制按键(604)为水平中轴线重合设置,且第二冲压控制按键(604)与压力机冲压头(7)之间为电性连接。

技术总结

本技术属于多工位压力机技术领域,具体地说是一种多工位压力机,包括压力机底座,所述压力机底座的顶部固定连接有第一冲压底台,且第一冲压底台的内部安装有转动组件,并且转动组件的顶部设置有加工件固定组件,所述第一冲压底台的边侧设置有气液增压缸,且气液增压缸的端部安装有工人防护组件;本技术将电机设置在远离冲压头的一端,且在电机上设置有缓冲弹簧,便于对电机进行防护,且冲压底台均为圆台状设置,便于将受到的冲压力分散到底部,提升了承重力,不易损坏增加使用寿命,同时设置有防护组件,便于当有意外情况出现时,能够及时关闭冲压头,不会对工人造成误伤。

技术研发人员:陈景刚,郭登登

受保护的技术使用者:襄阳仕腾机械有限公司

技术研发日:20231103

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!