一种芯体自动组装生产系统的制作方法

本技术涉及微通道换热器,尤其涉及一种芯体自动组装生产系统。

背景技术:

1、微通道换热器是用于热交换的装置,主要由两个集流管、连通两个集流管的扁管及设在扁管间的翅片构成,所述扁管设置有供制冷剂通过的微通道,该微通道换热器广泛应用制作冷凝器、蒸发器等。

2、现有的芯体组装过程中,布料、捆扎等均是分开进行,不能连续式生产,特别是针对大尺寸的扁管、翅片在由布料完成转移至捆扎机构的过程中,容易造成未翅片与扁管变形、松散等影响正常捆扎的现象发生。

技术实现思路

1、本实用新型的目的是针对现有技术的不足之处,提供一种芯体自动组装生产系统,通过扁管上料单元与翅片上料单元交替上料,配合扁管排序单元将扁管、翅片依序间隔排布,实现连续式自动布料,布料完成的翅片与扁管通过芯体转移单元在同一水平面上移动至紧邻的捆扎单元处,实现在线捆扎,减少抓取机构对翅片和扁管组合的长距离转移以及夹起转移,解决芯体在捆扎前翅片和扁管移动易变形的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

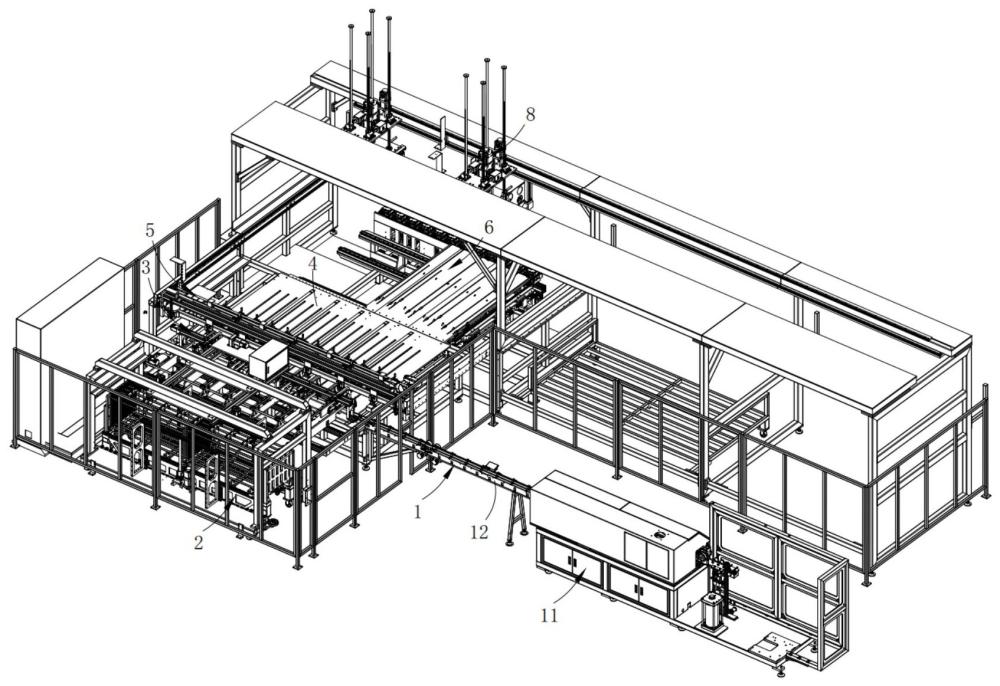

3、一种冷凝器芯体自动组装生产系统, 其特征在于,包括翅片上料单元、扁管上料单元、扁管排序单元、排序辅助定位单元、芯体转移单元、芯体捆扎单元、卸料单元;所述扁管上料单元配合扁管排序单元实现将扁管依序上料,与翅片上料单元配合,形成翅片、扁管交替排列的结构,排列完成的翅片与扁管形成待捆扎的芯体。

4、作为改进,所述扁管上料单元包括:支撑架、载管装置、顶升机构以及抓取装置;

5、所述载管装置可移动设于所述支撑架内,包括车体、所述车体上开设有若干用于存放扁管的料仓、所述料仓的下方设有若干承接杆;

6、所述顶升机构沿支撑架对称设置两组,其顶升若干承接杆同步向上运动;

7、所述抓取装置包括:

8、移动架,所述移动架滑动设于所述支撑架顶部;

9、抓取组件,所述抓取组件设于所述移动架的底部用于抓取料仓内的扁管。

10、作为改进,所述扁管排序单元包括支架、设于支架上的进料组件、对进料组件上的扁管进行翻转、排序的排序组件,还包括对所述排序组件输出的扁管进行导向支撑的导向组件,所述导向组件设于所述排序组件的下方,所述导向组件包括导向板,所述导向板呈直角结构设置,其上端连接有若干过渡板;

11、所述进料组件包括:进料驱动部、进料输送带以及支撑板;

12、所述排序组件包括:

13、排序驱动部;

14、接料盘,所述接料盘与所述排序驱动部传动连接,所述接料盘的周向等距开设有若干接料槽;

15、承接件,所述承接件设于所述接料盘的外圆周侧,用于阻挡所述接料盘上的扁管随接料盘转动过程掉落;以及

16、推板,所述推板滑动设于所述支架上,其推动接料盘下落的扁管向前输送;

17、所述导向组件还包括驱动所述导向板上下往复运动的导向驱动组件。

18、作为改进,所述排序辅助定位单元包括:支撑板、固定定位件、随整组翅片、扁管同步运动的若干个第一移动定位件以及设于所述支撑板远离固定定位件一端的第二移动定位件;所述固定定位件设于所述支撑板的上方,所述支撑板上间隔开设有若干第一槽口和第二槽口,所述第一移动定位件滑动设于所述第一槽口内,且第一移动定位件的上端凸出支撑板的上端面设置。

19、作为改进,所述第一移动定位件包括:

20、第一驱动部;

21、连接板,所述连接板通过导轨滑块滑动设于所述支撑板的下方,所述第一驱动部的输出端与所述连接板相连接;

22、移动板,若干所述移动板滑动设于所述支撑板的下方,其上端部穿过第一槽口凸出支撑板设置,对支撑板上的翅片、扁管定位;以及

23、顶升驱动件,所述顶升驱动件安装于所述连接板上,其输出端连接移动板。

24、作为改进,所述芯体转移单元包括:滑动设于所述支架上方的轨道、设于轨道上的第一横梁以及第二横梁,所述第一横梁上设有第一定位爪、所述第二横梁上设有第二定位爪。

25、作为改进,所述芯体捆扎单元沿扁管的长度方向设置若干组,所述芯体捆扎单元包括:设于架体上方的承载板、设于架体上的芯体捆扎机构以及设于所述第二横梁上的拉丝机构;

26、所述芯体捆扎机构包括送丝单元、夹丝单元、拧丝单元、剪切单元、预埋铁丝夹持部以及芯体定位单元;

27、作为改进,所述卸料单元包括:包括下线支架,所述下线支架的下方设有芯体捆扎工位、芯体存储工位以及中空板存储工位;

28、卸料单元往复运动于芯体捆扎工位、芯体存储工位、中空板存储工位。

29、所述下线支架上设有轨道,还包括沿所述轨道滑动设置的两组整平抓取单元,两组整平抓取单元分别对芯体上表面的两侧整平并相互配合对芯体抓取。

30、作为改进,所述整平抓取单元包括:横向移动组件、抓取组件以及拍平组件,所述横向移动组件带动抓取组件以及拍平组件往复移动,对芯体抓取、拍平。

31、作为改进,所述整平抓取单元还包括设于所述拍平组件上用于吸取中空板的吸取组件;

32、所述吸取组件包括:设于所述拍打板上方的吸取驱动部以及与吸取驱动部的输出端相连接的吸盘;吸取驱动部带动所述吸盘穿过所述拍打板上开设的通孔,吸取放置在中空板存储工位的中空板。

33、本实用新型的有益效果在于:

34、(1)本实用新型通过扁管上料单元与翅片上料单元交替上料,配合扁管排序单元将扁管、翅片依序间隔排布,实现连续式自动布料;降低人工劳动强度,提高生产效率;

35、(2)本实用新型通过将布料完成的翅片与扁管通过芯体转移单元移动至紧邻的捆扎单元处,实现待捆扎的翅片与扁管在同一水平面上移动,实现在线捆扎,减少抓取机构对翅片和扁管组合的长距离转移以及夹起转移,解决大尺寸翅片和扁管捆扎移动易变形的问题;

36、(3)本实用新型通过在接料盘的下方设置导向板,使扁管下落过程始终与导向板接触,防止其下落倾倒,此外配合导向驱动组件的设置,实现扁管下落至支架上的过程中,始终与导向板接触,避免扁管发生倾倒,影响正常布料;

37、(4)本实用新型通过固定定位件配合第一移动定位件的设置,实现翅片、扁管排序过程前后定位,利用移动设置的第一移动定位件,保证翅片、扁管排序过程始终保持稳定,避免翅片与扁管之间间隙增大导致扁管倾倒的现象,影响正常生产。

38、(5)本实用新型通过两个独立设置的整平抓取单元,实现抓取配合、整平分工,提高芯体整平质量,提高生产效率;

39、综上所述,本实用新型具有实现自动上料、布料、在线捆扎、生产效率高等优点。

技术特征:

1. 一种芯体自动组装生产系统, 其特征在于,包括翅片上料单元、扁管上料单元、扁管排序单元、排序辅助定位单元、芯体转移单元、芯体捆扎单元、卸料单元;所述扁管上料单元配合扁管排序单元实现将扁管依序上料,与翅片上料单元配合,形成翅片、扁管交替排列的结构,排列完成的翅片与扁管形成待捆扎的芯体。

2.根据权利要求1所述的一种芯体自动组装生产系统,其特征在于,

3.根据权利要求1所述的一种芯体自动组装生产系统,其特征在于,

4.根据权利要求1所述的一种芯体自动组装生产系统,其特征在于,

5.根据权利要求4所述的一种芯体自动组装生产系统,其特征在于,

6.根据权利要求1所述的一种芯体自动组装生产系统,其特征在于,

7.根据权利要求6所述的一种芯体自动组装生产系统,其特征在于,所述芯体捆扎单元沿扁管的长度方向设置若干组,所述芯体捆扎单元包括:设于架体上方的承载板、设于架体上的芯体捆扎机构以及设于所述第二横梁上的拉丝机构;

8.根据权利要求1所述的一种芯体自动组装生产系统,其特征在于,

9.根据权利要求8所述的一种芯体自动组装生产系统,其特征在于,

10.根据权利要求9所述的一种芯体自动组装生产系统,其特征在于,

技术总结

本技术提供了一种冷凝器芯体自动组装生产系统,其特征在于,包括翅片上料单元、扁管上料单元、扁管排序单元、排序辅助定位单元、芯体转移单元、芯体捆扎单元、卸料单元;所述扁管上料单元配合扁管排序单元实现将扁管依序上料,与翅片上料单元配合,形成翅片、扁管交替排列的结构,排列完成的翅片与扁管形成待捆扎的芯体;通过扁管上料单元与翅片上料单元交替上料,配合扁管排序单元将扁管、翅片依序间隔排布,实现连续式自动布料,布料完成的翅片与扁管通过芯体转移单元在同一水平面上移动至紧邻的捆扎单元处,实现在线捆扎,减少抓取机构对翅片和扁管组合的长距离转移以及夹起转移,解决芯体在捆扎前翅片和扁管移动易变形的问题。

技术研发人员:宋幸长,马作标,张亮

受保护的技术使用者:浙江其承自动化设备有限公司

技术研发日:20231103

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!