一种激光切割装置的固定夹具的制作方法

本技术涉及激光加工设备,特别是涉及一种激光切割装置的固定夹具。

背景技术:

1、激光切割加工是用不可见的光束代替了传统的机械刀,切割的精度高,切割快速,可节省材料,切口平滑,加工成本低,而现有激光切割装置中,在针对管类、圆筒类零件加工时,难以快速固定,配合激光切割装置进行旋转加工。

2、目前,中国专利公开号cn208262102u公开了一种旋转式激光切割用夹具,包括底座和设置在底座上的旋转台,二者之间通过设置在底座顶面的环形槽内的滚珠滚动接触,旋转台侧壁的同一高度处环向均匀密布有多个孔槽,底座上在旋转台的旁侧设有多个旋转制动机构,通过在旋转制动机构上插入定位销到旋转台上的孔槽内实现旋转台的固定,旋转台上设有多个朝向其中心的条形槽,条形槽内设有可滑动的竖板,竖板两侧分别设推动其向中间压紧的压紧气缸和用于压紧工件的压板。

3、虽然这种旋转式激光切割用夹具能够实现对工件的旋转加工,但是该夹具在使用时是通桶多个压紧气缸带动压板来固定工件,所以该夹具对工件的固定范围取决于压紧气缸的伸缩行程,导致该夹具夹持范围有限,难以适配多种管径的工件,而且空间占用大。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种激光切割装置的固定夹具,用于解决现有技术中夹持范围有限以及空间占用大的问题。

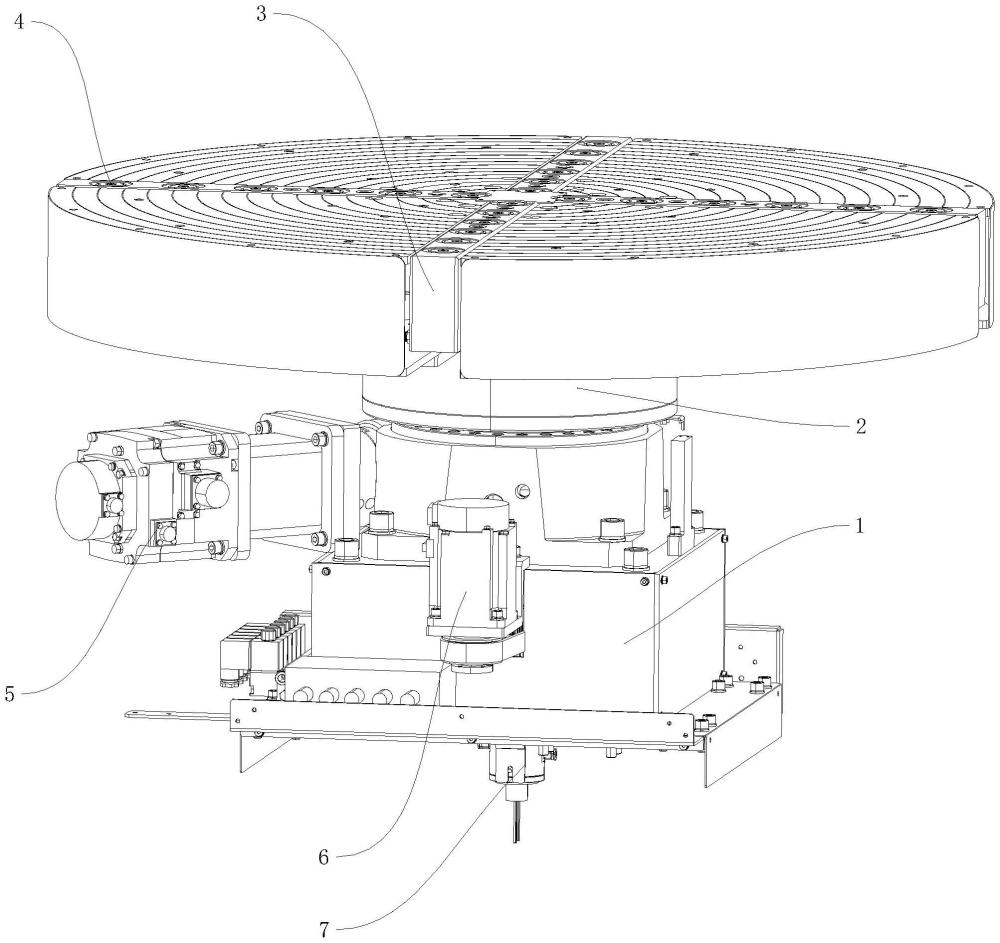

2、为实现上述目的及其他相关目的,本实用新型提供一种激光切割装置的固定夹具,其特征在于,包括底座、转动连接于底座上的回转台、滑移连接于回转台上的多个卡条以及设置于每个卡条上能够沿竖直方向位移抵触工件内壁的固定件,所述固定件设置有多个,并沿卡条滑移方向均匀排列,所述底座上设置有能够带动多个卡条沿回转台径向同步位移的固定件驱动组件,还包括设置于底座上能够驱动固定件沿竖直方向位移的卡条驱动组件以及驱动回转台绕其轴线旋转的旋转驱动组件。

3、通过采用上述技术方案,能够将工件放置于回转台上,通过固定件驱动组件带动对应工件位置处的固定件位移,并通过卡条驱动组件通过卡条带动固定件沿回转台径向位移,从而通过多个固定件抵触工件的内壁,实现对工件的固定,然后能够通过旋转驱动组件带动工件旋转,进而配合激光切割装置进行加工,能够通过驱动不同的固定件位移,进而适配于不同尺寸的工件,而且不再采用气缸直接驱动的方式,使结构更加紧凑,更便于工件的放置和固定。

4、于本实用新型的一实施例中,卡条沿回转台径向滑移连接于回转台上侧,所述多个卡条绕回转台轴线均匀排布,所述卡条上具有用于安装固定件的安装槽。

5、通过采用上述技术方案,能够使卡条均匀排布于回转台上,能够使工作放置时受力更加均匀,固定效果更好。

6、于本实用新型的一实施例中,固定件包括固定安装于安装槽内的固定环、沿竖直方向滑移连接于固定环的滑移杆、设置于滑移杆端部用于抵触工件的抵触环以及沿竖直方向弹性连接滑移杆与固定环的弹性件。

7、通过采用上述技术方案,能够通过固定件驱动组件使滑移杆沿竖直方向移动,离开安装槽,然后通过滑移杆上的抵触环来抵触固定工件,并且通过弹性件能够实现滑移杆的自动复位,将滑移杆嵌设于安装槽内,能够使整体结构更加紧凑。

8、于本实用新型的一实施例中,旋转驱动组件包括固定设置于底座上的支撑座、转动连接于支撑座内并与回转台固定连接的连接座、沿水平方向固定设置于支撑座上的第一驱动电机以及联动连接座与第一驱动电机的蜗轮蜗杆传动组,所述连接座与回转台同轴线设置。

9、通过采用上述技术方案,能够通过第一驱动电机联动蜗轮蜗杆传动组来带动连接座旋转,从而实现回转台整体的旋转。

10、于本实用新型的一实施例中,卡条驱动组件包括绕连接座轴线转动连接于连接座内的旋转座、沿回转台径向滑移连接于旋转座上端并与旋转座螺纹配合的连接块以及设置于旋转座中心的连接轴,所述连接块与卡条底部固定连接,所述连接块数量与卡条数量相同,并一一对应,还包括沿竖直方向固定设置于底座上的第二驱动电机和联动连接轴与第二驱动电机的同步带传动组。

11、通过采用上述技术方案,能够通过第二驱动件联动同步带传动组来带动旋转座旋转,使螺纹配合于旋转座上的连接块沿其滑移方向直线运动,进而带动连接块上的卡条位移,实现固定件的径向移动,并通过固定件的移动来抵触固定工件。

12、于本实用新型的一实施例中,固定件驱动组件包括设置于连接轴中心处的通槽、设置于底座上并位于连接轴下端用于连通外部气源的气阀、设置于卡条上与安装槽底部连通的气嘴以及连接气阀与与气嘴的连接管,所述连接管设置有多个,所述多个连接管分别连通同圆排布的安装槽。

13、通过采用上述技术方案,通过采用气动的方式来带动滑移杆的位移,能够由外部起源在气阀与连接杆的配合下,使滑移杆在气压的作用下向上位移,并且能够在使用结束后,通过放气的方式,使滑移杆在弹性件的作用下自动复位,能够使整体结构更加紧凑,操控更加方便,而且能够同时控制多个滑移杆的伸缩。

14、于本实用新型的一实施例中,回转台上还设置有用于放置工件的支撑板,所述支撑板固定设置于回转台上,且支撑板两侧壁与卡条滑移连接,所述支撑板上上端面与卡条上端面齐平,所述支撑板设置有多个,并设置于相邻卡条之间。

15、通过采用上述技术方案,能够通过多个支撑板来增加回转台的支撑面积,进而能够适用于尺寸更大的工件。

16、于本实用新型的一实施例中,支撑板与回转台之间还设置有加强板,所述加强板绕回转台轴线均匀设置有多个。

17、通过采用上述技术方案,能够提高支撑板的支撑强度,使工件放置更加稳定。

18、于本实用新型的一实施例中,滑移杆底部还设置有凸沿,所述凸沿内嵌设有用于与安装槽内壁密封连接的密封圈。

19、通过采用上述技术方案,能够提高滑移杆在安装槽内的密封性,能够更便于推动滑移杆的位移。

20、于本实用新型的一实施例中,固定件驱动组件还包括设置于回转台中心处用于连接多个连接管的中转座和固定连接中转座与气阀的支撑杆。

21、通过采用上述技术方案,通过设置中转站能够更便于连接管管路的排布,更便于工作人员的安装。

22、如上所述,本实用新型的激光切割装置的固定夹具,具有以下有益效果:能够将工件放置于回转台上,通过固定件驱动组件带动对应工件位置处的固定件位移,并通过卡条驱动组件通过卡条带动固定件沿回转台径向位移,从而通过多个固定件抵触工件的内壁,实现对工件的固定,然后能够通过旋转驱动组件带动工件旋转,进而配合激光切割装置进行加工,能够通过驱动不同的固定件位移,进而适配于不同尺寸的工件,而且不再采用气缸直接驱动的方式,使结构更加紧凑,更便于工件的放置和固定。

技术特征:

1.一种激光切割装置的固定夹具,其特征在于,包括底座、转动连接于底座上的回转台、滑移连接于回转台上的多个卡条以及设置于每个卡条上能够沿竖直方向位移抵触工件内壁的固定件,所述固定件设置有多个,并沿卡条滑移方向均匀排列,所述底座上设置有能够带动多个卡条沿回转台径向同步位移的卡条驱动组件,还包括设置于底座上能够驱动固定件沿竖直方向位移的固定件驱动组件以及驱动回转台绕其轴线旋转的旋转驱动组件。

2.根据权利要求1所述的激光切割装置的固定夹具,其特征在于:所述卡条沿回转台径向滑移连接于回转台上侧,所述多个卡条绕回转台轴线均匀排布,所述卡条上具有用于安装固定件的安装槽。

3.根据权利要求2所述的激光切割装置的固定夹具,其特征在于:所述固定件包括固定安装于安装槽内的固定环、沿竖直方向滑移连接于固定环的滑移杆、设置于滑移杆端部用于抵触工件的抵触环以及沿竖直方向弹性连接滑移杆与固定环的弹性件。

4.根据权利要求3所述的激光切割装置的固定夹具,其特征在于:所述旋转驱动组件包括固定设置于底座上的支撑座、转动连接于支撑座内并与回转台固定连接的连接座、沿水平方向固定设置于支撑座上的第一驱动电机以及联动连接座与第一驱动电机的蜗轮蜗杆传动组,所述连接座与回转台同轴线设置。

5.根据权利要求4所述的激光切割装置的固定夹具,其特征在于:所述卡条驱动组件包括绕连接座轴线转动连接于连接座内的旋转座、沿回转台径向滑移连接于旋转座上端并与旋转座螺纹配合的连接块以及设置于旋转座中心的连接轴,所述连接块与卡条底部固定连接,所述连接块数量与卡条数量相同,并一一对应,还包括沿竖直方向固定设置于底座上的第二驱动电机和联动连接轴与第二驱动电机的同步带传动组。

6.根据权利要求5所述的激光切割装置的固定夹具,其特征在于:所述固定件驱动组件包括设置于连接轴中心处的通槽、设置于底座上并位于连接轴下端用于连通外部气源的气阀、设置于卡条上与安装槽底部连通的气嘴以及连接气阀与与气嘴的连接管,所述连接管设置有多个,所述多个连接管分别连通同圆排布的安装槽。

7.根据权利要求1所述的激光切割装置的固定夹具,其特征在于:所述回转台上还设置有用于放置工件的支撑板,所述支撑板固定设置于回转台上,且支撑板两侧壁与卡条滑移连接,所述支撑板上上端面与卡条上端面齐平,所述支撑板设置有多个,并设置于相邻卡条之间。

8.根据权利要求7所述的激光切割装置的固定夹具,其特征在于:所述支撑板与回转台之间还设置有加强板,所述加强板绕回转台轴线均匀设置有多个。

9.根据权利要求6所述的激光切割装置的固定夹具,其特征在于:所述滑移杆底部还设置有凸沿,所述凸沿内嵌设有用于与安装槽内壁密封连接的密封圈。

10.根据权利要求6所述的激光切割装置的固定夹具,其特征在于:所述固定件驱动组件还包括设置于回转台中心处用于连接多个连接管的中转座和固定连接中转座与气阀的支撑杆。

技术总结

本技术提供一种激光切割装置的固定夹具,其特征在于,包括底座、转动连接于底座上的回转台、滑移连接于回转台上的多个卡条以及设置于每个卡条上能够沿竖直方向位移抵触工件内壁的固定件,所述固定件设置有多个,并沿卡条滑移方向均匀排列,所述底座上设置有能够带动多个卡条沿回转台径向同步位移的固定件驱动组件,还包括设置于底座上能够驱动固定件沿竖直方向位移的卡条驱动组件以及驱动回转台绕其轴线旋转的旋转驱动组件。本技术能够通过驱动不同的固定件位移,进而适配于不同尺寸的工件,而且不再采用气缸直接驱动的方式,使结构更加紧凑,更便于工件的放置和固定。

技术研发人员:刘川

受保护的技术使用者:杭州贝丁机电有限公司

技术研发日:20231103

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!