一种直角挂板冲弯装置的制作方法

本技术适用于直角挂板生产,特别涉及一种直角挂板冲弯装置。

背景技术:

1、目前,直角挂板的基础部件是一个u形的金属弯板,通过在弯板上开通孔及安装螺钉,制造上悬挂部件和下悬挂部件,而形成直角挂板的u形弯板可以通过冲弯机构进行加工。

2、但是,现如今在对直角挂板进行冲弯加工时,需要对直板进行冲压而使其被折弯后,弯板会被插入相应的冲压成型槽内部,而在冲压完成后,操作者无法及时且快速的将弯板进行移出,使得操作者在对弯板进行取出时,极易由于操作过于繁琐的影响取出时间,进而存在冲压组件再次运转而对操作者造成损伤。因此,我们提出一种直角挂板冲弯装置。

技术实现思路

1、本实用新型的主要目的在于提供一种直角挂板冲弯装置,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

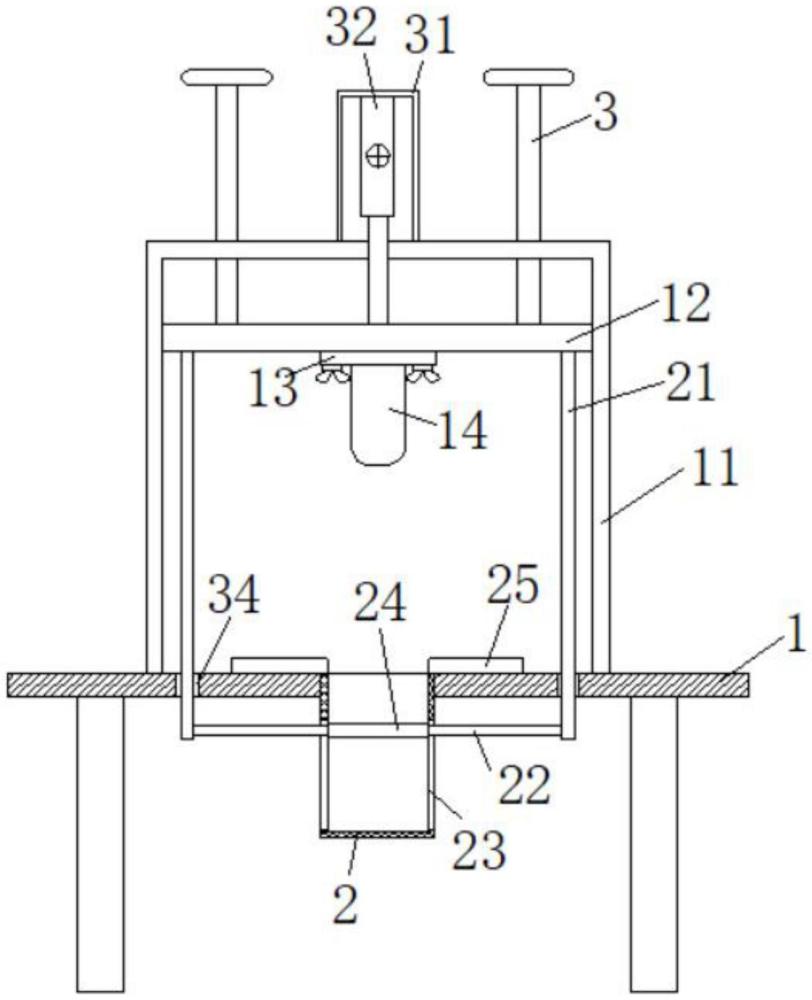

3、一种直角挂板冲弯装置,包括加工台,所述加工台底部中端贯穿固定安装有成型框,所述加工台顶部侧边两端表面均固定安装有抵动板,且抵动板位于成型框顶部外侧两端;

4、所述加工台顶部表面固定安装有安装框,所述安装框内侧顶部滑动安装有升降板,所述升降板底部两端表面均固定安装有传动杆,每个所述传动杆底部均贯穿滑动安装于加工台内部,每个所述传动杆侧边底部表面均固定安装有固定架;

5、所述成型框内侧顶部滑动安装有抬升板,所述抬升板侧边两端表面均固定安装有导向架,每个所述导向架侧边均与固定架外侧表面固定相连接。

6、通过采用上述技术方案,通过传动杆、固定架和导向架的传动作用,使得定型框内部的抬升板可以随着升降板以及冲压头的竖向移动而同步进行竖向移动,进而使得冲压头在冲压完成后而竖向抬升移动时,即可抬升板随之竖向抬升而将定型框内部堆放的成型件抬升而移出定型框内部,方便操作者对其进行快速拿取。

7、作为本申请技术方案的一可选方案,所述安装框顶部外侧中端表面固定安装有固定框,所述固定框内侧顶部中端表面固定安装有液压缸,且液压缸活塞杆底部与升降板顶部固定相连接,所述升降板底部中端通过螺栓拧接有连接板,所述连接板底部表面固定安装有冲压头。

8、通过采用上述技术方案,通过液压缸的运转而保证冲压头可以对原材料进行冲弯加工处理。

9、作为本申请技术方案的一可选方案,所述升降板顶部两端表面均固定安装有导向杆,所述安装框顶部两端均开设有导向槽,且导向杆贯穿滑动安装于导向槽内部。

10、通过采用上述技术方案,通过导向槽对导向杆的导向限位作用下而保证升降板的竖向移动性。

11、作为本申请技术方案的一可选方案,所述加工台顶部两端均开设有活动槽,且传动杆贯穿滑动安装于活动槽内部。

12、通过采用上述技术方案,通过活动槽对传动杆的传动作用下而保证整个装置的传动合理性。

13、与现有技术相比,本实用新型具有如下有益效果:

14、1.本申请技术方案的一种直角挂板冲弯装置,通过将传动杆以及固定架的连接,而将升降板和成型框内部的抬升板进行传动连接,进而使得升降板在随着液压缸的运转而带动冲压头随之进行竖向移动时,可以带动抬升板随之在定型框内部进行竖向移动,使得冲压头在冲压完成后而竖向抬升移动时,即可抬升板随之竖向抬升而将定型框内部堆放的成型件抬升而移出定型框内部,进而方便操作者对其进行快速拿取,减少对定型件拿取所需的时间,进而减少操作者对与冲压头接触而存在的危险。

15、2.本申请技术方案的一种直角挂板冲弯装置,通过导向槽对导向杆的导向滑动作用下,使得液压缸在运转而带动升降板以及冲压头进行竖向移动时,升降板只会在安装框内部进行竖向移动而不会发生倾斜,进而保证对直角刮板原材料的冲压质量。

技术特征:

1.一种直角挂板冲弯装置,包括加工台(1),其特征在于:所述加工台(1)底部中端贯穿固定安装有成型框(2);

2.根据权利要求1所述的一种直角挂板冲弯装置,其特征在于:所述升降板(12)底部中端通过螺栓拧接有连接板(13),所述连接板(13)底部表面固定安装有冲压头(14)。

3.根据权利要求1所述的一种直角挂板冲弯装置,其特征在于:所述安装框(11)顶部外侧中端表面固定安装有固定框(31),所述固定框(31)内侧顶部中端表面固定安装有液压缸(32),且液压缸(32)活塞杆底部与升降板(12)顶部固定相连接。

4.根据权利要求1所述的一种直角挂板冲弯装置,其特征在于:所述升降板(12)顶部两端表面均固定安装有导向杆(3),所述安装框(11)顶部两端均开设有导向槽(33),且导向杆(3)贯穿滑动安装于导向槽(33)内部。

5.根据权利要求1所述的一种直角挂板冲弯装置,其特征在于:所述加工台(1)顶部两端均开设有活动槽(34),且传动杆(21)贯穿滑动安装于活动槽(34)内部。

6.根据权利要求1所述的一种直角挂板冲弯装置,其特征在于:所述加工台(1)顶部侧边两端表面均固定安装有抵动板(25),且抵动板(25)位于成型框(2)顶部外侧两端。

技术总结

本技术适用于直角挂板生产技术领域,公开了一种直角挂板冲弯装置,加工台顶部表面固定安装有安装框,安装框内侧顶部滑动安装有升降板,升降板底部两端表面均固定安装有传动杆,每个传动杆底部均贯穿滑动安装于加工台内部,每个传动杆侧边底部表面均固定安装有固定架,成型框内侧顶部滑动安装有抬升板。本技术技术方案通过传动杆、固定架和导向架的传动作用,使得定型框内部的抬升板可以随着升降板以及冲压头的竖向移动而同步进行竖向移动,进而使得冲压头在冲压完成后而竖向抬升移动时,即可抬升板随之竖向抬升而将定型框内部堆放的成型件抬升而移出定型框内部,方便操作者对其进行快速拿取。

技术研发人员:杨后杰,王玉亮,徐涛,王斌,王华兵,陈国良,曾欢,刘婷婷,韩俊领

受保护的技术使用者:山东万维电力科技有限公司

技术研发日:20231108

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!