一种热导管成型结构的制作方法

本技术涉及热导管加工,具体为一种热导管成型结构。

背景技术:

1、热导管是指一种能够有效传递热量的管道,通常由金属或陶瓷等材料制成,在笔记本电脑中经常会使用到铜制热导管进行散热,而笔记本中的空间较小,因此需要对热导管进行压制,使其形状较为扁平,可节省笔记本中的空间,此时会使用到热导管成型结构。

2、中国专利号cn218395662u,公开了一种铜管压扁机,属于压扁装置技术领域。主要包括底座,底座上侧滑动设置有移动板,移动板上侧设置有压板,压板上侧设置有液压杆,液压杆与底座之间固定,移动板包括若干滑板和插销,滑板一端固定有插入板,滑板另一侧设置有与插入板对应的插入槽,滑板上侧设置有与插入槽位置对应的贯通孔,插入板上设置有与贯通孔对应的固定孔,贯通孔和固定孔均与插销配合。通过将一个滑板的插入板插入另一个滑板的插入槽内,然后将插销插入两个滑板连接处的贯通孔内,使插销将贯通孔和固定孔之间固定,使滑板组合为移动板,通过控制滑板连接的数量,调整移动板的长度。本申请的一种铜管压扁机达到调整移动板长度的效果。

3、上述技术方案中存在以下缺陷:上述技术方案当中采用平板对底部进行支撑,在进行压制的过程中,铜管不可避免的会出现变形,但是变形过程中很可能会有一部分出现偏移,导致压制出的导热管形状不符合标准,需要后期人工调整,对加工的效率造成影响。

技术实现思路

1、本实用新型的目的在于提供一种热导管成型结构,采用本装置进行工作,从而解决了现有热导管成型结构压制过程中铜管容易出现偏移的问题。

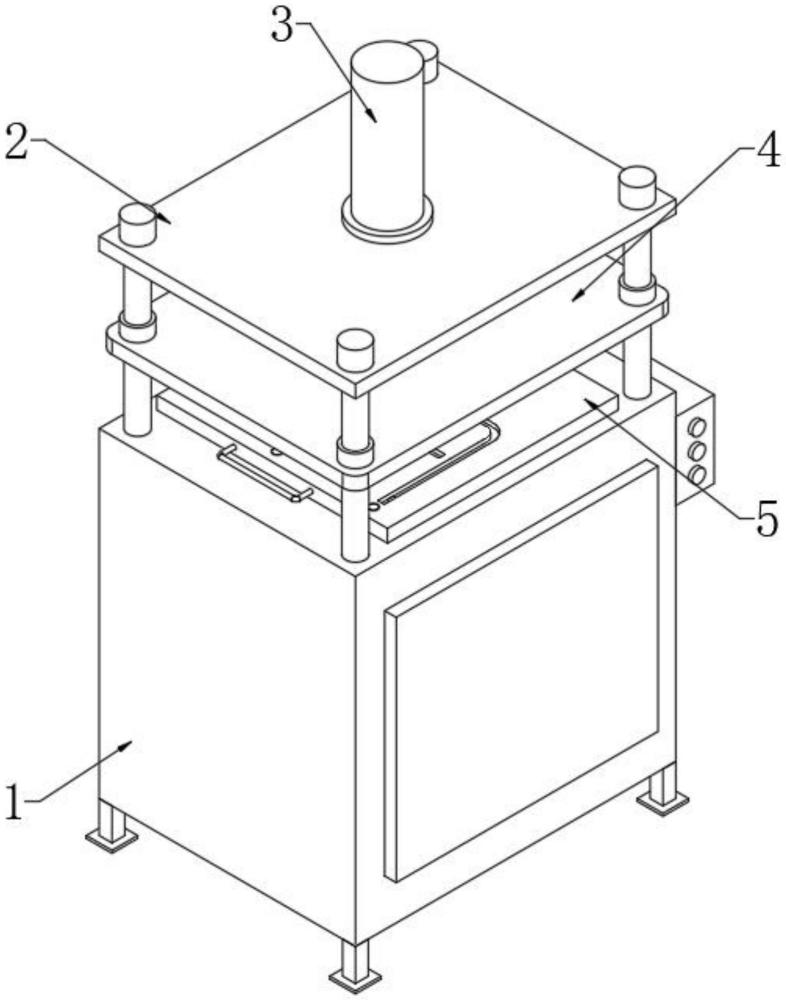

2、为实现上述目的,本实用新型提供如下技术方案:一种热导管成型结构,包括加工台,固定在加工台顶端的支撑架,安装在支撑架顶端的液压气缸,固定在液压气缸底端的压板,以及设置在加工台顶端的成型板,所述成型板设置在支撑架内部的底端,成型板的内部开设有导向槽,加工台的顶端设置有拆装组件,成型板的内部设置有取料组件,取料组件包括开设在成型板内部的翻转腔,开设在翻转腔一端的伸缩孔,开设在翻转腔另一端的导向孔,活动连接在翻转腔内部的翻转板,铰接在翻转板一端的推块,铰接在翻转板另一端的伸缩块,伸缩块的下方设置有第二弹簧。

3、进一步地,所述第二弹簧的底端与翻转腔固定连接,第二弹簧的顶端与翻转板靠近伸缩块的一端固定连接。

4、进一步地,所述导向孔的内径与推块的外径相匹配,推块在导向孔的内部构成伸缩结构。

5、进一步地,所述伸缩孔的内径与伸缩块的外径相匹配,伸缩块在伸缩孔的内部构成伸缩结构。

6、进一步地,所述翻转板在翻转腔的内部构成翻转结构,第二弹簧推动翻转板能够使其自动复位。

7、进一步地,所述拆装组件包括开设在加工台顶端的对接孔,开设在对接孔内部两侧的活动腔,固定在活动腔内部一侧的第一弹簧,固定在第一弹簧靠近对接孔一侧的钢珠,固定在成型板底端的插柱,以及开设在插柱内部的卡槽。

8、进一步地,所述钢珠通过第一弹簧在活动腔的内部构成伸缩结构,钢珠与卡槽之间构成卡合结构。

9、进一步地,所述插柱设置有两组,每组插柱设置有两个,对接孔的位置分别与每个插柱相匹配。

10、与现有技术相比,本实用新型的有益效果如下:

11、1、本实用新型提出的一种热导管成型结构,现有热导管成型结构压制过程中铜管容易出现偏移;而本实用新型通过成型板和导向槽可解决铜管压制过程中偏移的情况,在进行使用时将铜管放置在导向槽的内部,接着液压气缸会带动压板向下移动,当压板靠近成型板时会先接触到导向槽内部的铜管,此时压板将铜管向导向槽的内部挤压,可将铜管压扁,通过导向槽对铜管的限位可防止挤压过程中铜管偏移导致形状不符合标准。

12、2、本实用新型提出的一种热导管成型结构,通过取料组件可便于将导向槽内部的铜管取出,在将铜管压扁后需要将其取出,此时将伸缩块向下按压,伸缩块带动翻转板进行翻转,翻转板将推块推起,推块通过导向孔向上将导向槽内部的铜管推出,此时会更容易将铜管从导向槽的内部取出,接着松开伸缩块,此时第二弹簧的弹力推动翻转板的一端,翻转板的另一端会将推块拉入翻转腔的内部恢复原位置。

13、3、本实用新型提出的一种热导管成型结构,通过拆装组件可便于更换对应的成型板,在进行使用时不同的铜管的形状会不同,因此需要更换对应形状的导向槽,此时通过成型板两侧的把手将成型板抬起,接着成型板会将插柱从对接孔的内部拉出,接着更换对应的成型板,将成型板底端的插柱插入对接孔的内部,此时第一弹簧推动钢珠卡入卡槽的内部,此时可将插柱固定在对接孔的内部,可完成成型板的更换,此时导向槽的形状更适用于当前。

技术特征:

1.一种热导管成型结构,包括加工台(1),固定在加工台(1)顶端的支撑架(2),安装在支撑架(2)顶端的液压气缸(3),固定在液压气缸(3)底端的压板(4),以及设置在加工台(1)顶端的成型板(5),其特征在于:所述成型板(5)设置在支撑架(2)内部的底端,成型板(5)的内部开设有导向槽(51),加工台(1)的顶端设置有拆装组件(6),成型板(5)的内部设置有取料组件(7);

2.根据权利要求1所述的一种热导管成型结构,其特征在于:所述第二弹簧(74)的底端与翻转腔(76)固定连接,第二弹簧(74)的顶端与翻转板(73)靠近伸缩块(75)的一端固定连接。

3.根据权利要求1所述的一种热导管成型结构,其特征在于:所述导向孔(71)的内径与推块(72)的外径相匹配,推块(72)在导向孔(71)的内部构成伸缩结构。

4.根据权利要求1所述的一种热导管成型结构,其特征在于:所述伸缩孔(77)的内径与伸缩块(75)的外径相匹配,伸缩块(75)在伸缩孔(77)的内部构成伸缩结构。

5.根据权利要求1所述的一种热导管成型结构,其特征在于:所述翻转板(73)在翻转腔(76)的内部构成翻转结构,第二弹簧(74)推动翻转板(73)能够使其自动复位。

6.根据权利要求1所述的一种热导管成型结构,其特征在于:所述拆装组件(6)包括开设在加工台(1)顶端的对接孔(61),开设在对接孔(61)内部两侧的活动腔(64),固定在活动腔(64)内部一侧的第一弹簧(63),固定在第一弹簧(63)靠近对接孔(61)一侧的钢珠(62),固定在成型板(5)底端的插柱(65),以及开设在插柱(65)内部的卡槽(66)。

7.根据权利要求6所述的一种热导管成型结构,其特征在于:所述钢珠(62)通过第一弹簧(63)在活动腔(64)的内部构成伸缩结构,钢珠(62)与卡槽(66)之间构成卡合结构。

8.根据权利要求6所述的一种热导管成型结构,其特征在于:所述插柱(65)设置有两组,每组插柱(65)设置有两个,对接孔(61)的位置分别与每个插柱(65)相匹配。

技术总结

本技术涉及导热管加工技术领域,公开了一种热导管成型结构,本技术解决了现有热导管成型结构压制过程中铜管容易出现偏移的问题。本技术通过成型板和导向槽可解决铜管压制过程中偏移的情况,在进行使用时将铜管放置在导向槽的内部,接着液压气缸会带动压板向下移动,当压板靠近成型板时会先接触到导向槽内部的铜管,此时压板将铜管向导向槽的内部挤压,可将铜管压扁,通过导向槽对铜管的限位可防止挤压过程中铜管偏移导致形状不符合标准。

技术研发人员:张海鹏

受保护的技术使用者:舒城子航电子产品有限公司

技术研发日:20231110

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!