一种薄壁筒体长缝焊接自动拼缝对中定位装置的制作方法

本技术涉及薄壁类筒体焊接设备,具体为一种薄壁筒体长缝焊接自动拼缝对中定位装置。

背景技术:

1、筒体长缝焊接拼缝机构是用于在焊接前将筒体开口两边对齐,保证焊接过程中,拼接焊缝的直线度在一条线上,且保证焊缝两边上下高低的平整度。筒体长缝拼缝对齐是实现自动焊接长缝的基础,目前的筒体长缝拼缝技术普遍采用两体式结构,就是靠两个相同的定位机构(如图1所示)来限制长缝开口位置,不同长度的筒体拼缝对齐时,需要将二者之间的间距做调整,目前这种技术会对筒体长缝自动焊接带来不稳定因素,影响焊接质量,其弊端主要体现在以下两点:

2、其一、由于需要由两套机构来相互辅助完成,焊接不同长度的筒体时需要移动两套机构之间的距离来满足不同长度的筒体。在移动过程中,无法完全保证两套机构的定位装置在移动前和移动后都处于同一条直线段上,这样会导致长筒体拼缝位置出现偏离,焊枪焊接后,影响焊接质量,特别是当焊接的筒体是被做成罐体的,其在使用过程中承受一定的压力后,或可引起安全事故。

3、其二、两套机构在完成第一次对中后,对中刀片会完全抽回到初始等待位,没有任何方式来限制筒体的第二次对中,第二次对中完全是靠筒体自身厚度来完成,由于薄壁筒体厚度大部分都是5毫米及以下的产品,筒体壁厚越薄,开口边对齐就越困难。这样不管是人工来完成第二次对中还是自动设备来完成第二次对中,都非常的困难。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种薄壁筒体长缝焊接自动拼缝对中定位装置,两个定位装置可以同步向前移动,有效避免长缝筒体焊接时出现偏离。

2、为实现上述目的,本实用新型采用的技术方案如下:

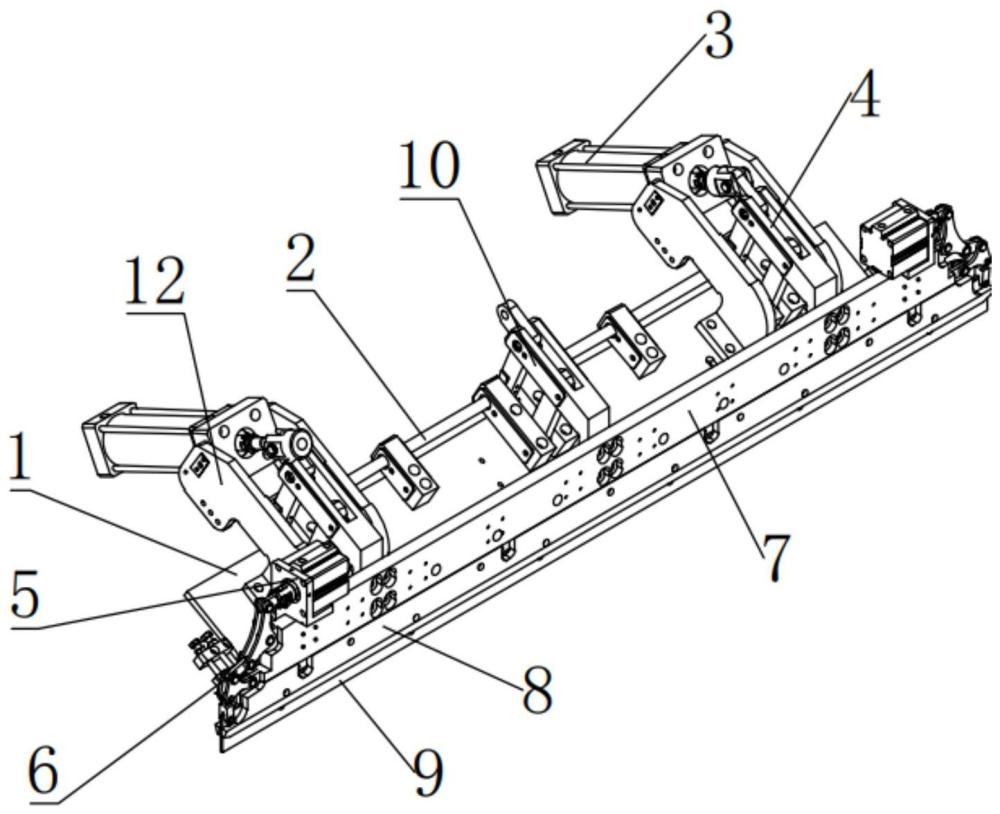

3、一种薄壁筒体长缝焊接自动拼缝对中定位装置,包括安装平板,还包括定位移动机构、刀架、对中刀片以及刀片收缩机构;

4、所述定位移动机构设置两个,通过光直轴串联在一起,用于将刀架前后移动,且安装于安装平板上;

5、所述刀架包括用于与定位移动机构相连的上刀架,以及用于放置对中刀片的下刀板;

6、所述刀片收缩机构设置两个,分别安装在刀架两端,能让对中刀片在下刀板中上下移动。

7、进一步地,所述定位移动机构包括设置于安装平板上的安装架,固定于所述安装架上的转铰气缸,以及连接于所述转铰气缸的活塞杆前端的平行四连杆机构;所述上刀架连接于四连杆机构下端。

8、进一步地,所述光直轴的两端分别连接两个定位移动机构中的平行四连杆机构。

9、进一步地,在所述光直轴的中间位置设置有第二平行四连杆机构。

10、进一步地,所述下刀板包括与上刀架下端一体成型的后刀板,以及与后刀板对应设置能将对中刀片夹在其中的前刀板;对中刀片上开设有数个竖向的腰形孔,前刀板和后刀板上均开设有与腰形孔位置对应的螺纹通孔,螺纹通孔中设置有能将前刀板和后刀板锁紧的螺栓;所述螺栓穿过腰形孔的部分设置有圆形垫圈。

11、进一步地,所述刀片收缩机构包括安装于上刀架上的收缩气缸,收缩气缸的活塞杆前端连接有转臂杆系,转臂杆系的末端与对中刀片铰接。

12、与现有技术相比,本实用新型具有以下有益效果:

13、(1)本实用新型的定位装置包括两套定位移动机构,这两个机构之间通过光直轴进行连接,可以保证两个定位移动机构同步前进,保证两个定位移动机构在移动前和移动后都处于同一直线上,有效避免长筒体拼缝位置出现偏差,进而有效保证焊枪焊接的质量。

14、(2)本实用新型在对中刀片的两端设置刀片收缩机构,可控制对中刀片从前后刀板中伸出和收回,每一次对中后,由刀片收缩机构将对中刀片收回,对中刀片不需要回到初始等待位,第二次对中,再通过刀片收缩机构将对中刀片伸出即可,整个过程,操作简单,效率高。

技术特征:

1.一种薄壁筒体长缝焊接自动拼缝对中定位装置,包括安装平板(1),其特征在于,还包括定位移动机构、刀架、对中刀片(9)以及刀片收缩机构;

2.根据权利要求1所述的薄壁筒体长缝焊接自动拼缝对中定位装置,其特征在于,所述定位移动机构包括设置于安装平板(1)上的安装架(12),固定于所述安装架(12)上的转铰气缸(3),以及连接于所述转铰气缸(3)的活塞杆前端的平行四连杆机构(4);所述上刀架(7)连接于四连杆机构(4)下端。

3.根据权利要求2所述的薄壁筒体长缝焊接自动拼缝对中定位装置,其特征在于,所述光直轴(2)的两端分别连接两个定位移动机构中的平行四连杆机构(4)。

4.根据权利要求3所述的薄壁筒体长缝焊接自动拼缝对中定位装置,其特征在于,在所述光直轴(2)的中间位置设置有第二平行四连杆机构(10)。

5.根据权利要求1或4所述的薄壁筒体长缝焊接自动拼缝对中定位装置,其特征在于,所述下刀板包括与上刀架(7)下端一体成型的后刀板(14),以及与后刀板(14)对应设置能将对中刀片(9)夹在其中的前刀板(8);对中刀片(9)上开设有数个竖向的腰形孔(11),前刀板(8)和后刀板(14)上均开设有与腰形孔(11)位置对应的螺纹通孔,螺纹通孔中设置有能将前刀板(8)和后刀板(14)锁紧的螺栓(15);所述螺栓(15)穿过腰形孔(11)的部分设置有圆形垫圈(13)。

6.根据权利要求5所述的薄壁筒体长缝焊接自动拼缝对中定位装置,其特征在于,所述刀片收缩机构包括安装于上刀架(7)上的收缩气缸(5),收缩气缸(5)的活塞杆前端连接有转臂杆系(6),转臂杆系(6)的末端与对中刀片(9)铰接。

技术总结

本技术公开了一种薄壁筒体长缝焊接自动拼缝对中定位装置,涉及薄壁类筒体焊接设备技术领域,包括安装平板,还包括定位移动机构、刀架、对中刀片以及刀片收缩机构;所述定位移动机构设置两个,通过光直轴串联在一起,用于将刀架前后移动,且安装于安装平板上;所述刀架包括用于与定位移动机构相连的上刀架,以及用于放置对中刀片的下刀板;所述刀片收缩机构设置两个,分别安装在刀架两端,能让对中刀片在下刀板中上下移动。本技术的定位装置包括通过光直轴串联的两套定位移动机构,可以保证两个定位移动机构同步前进,保证两个定位移动机构在移动前和移动后都处于同一直线上,有效避免长筒体拼缝位置出现偏差。

技术研发人员:陈敏,庄严,周伟

受保护的技术使用者:成都焊研泰科智能制造股份有限公司

技术研发日:20231114

技术公布日:2024/8/26

- 还没有人留言评论。精彩留言会获得点赞!