一种承重型材的成型模具的制作方法

本技术涉及金属型材的模具,尤其涉及一种承重型材的成型模具。

背景技术:

1、型材具有质量轻、强度高以及耐腐蚀等优点,广泛应用在车辆、建筑、室内装饰等领域,通常使用模具挤压成型。对于承重型材,尤其是要求具备承重能力的型材,型材需具有较多数量的加强筋。模具分为上模和下模,也有模具分为导流板、上模和下模,由导流板、上模和下模组成的模具有更好的分流效果。但是,现有的模具中,导流板和上模的过料孔洞数量相同,两者仅在过料孔洞的大小上有区别,而较大尺寸的具备承重成立的型材有较多的加强筋,若使原料能较为均匀的分布在工作带,则要求模具有较大数量的过料孔洞,而现有的模具导流板和上模的过料孔洞数量相同,导致金属棒的进料压力大,型材的挤压成型机负载大。

技术实现思路

1、本实用新型的目的在于提出一种承重型材的成型模具,采用该模具能较小挤压成型机的负载,所得大尺寸的承重型材的表面效果好以及结构稳定。

2、为达此目的,本实用新型采用以下技术方案:

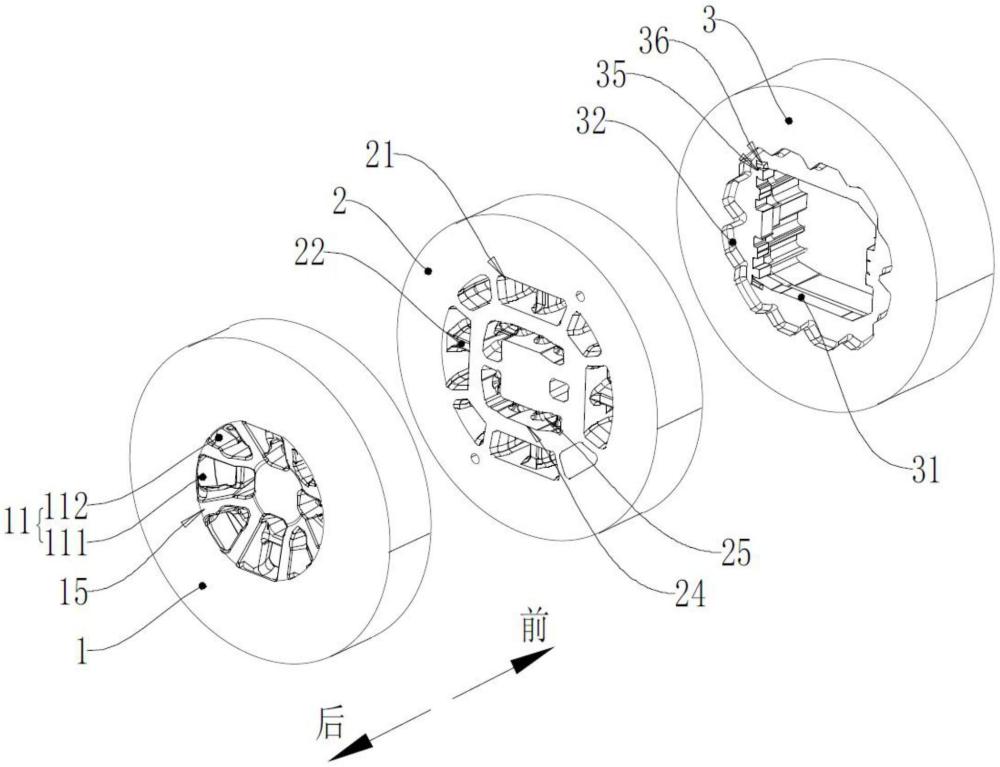

3、一种承重型材的成型模具,所述承重型材包括外层面板和内层加强板,所述外层面板和内层加强板之间由若干加强筋连接,成型模具包括导流板、上模和下模,所述上模位于所述导流板和所述下模之间;

4、所述导流板的后端开设有若干第一入料孔,所述第一入料孔的出料端设置有导流桥,所述导流桥的两侧分别为外环导流孔和内环导流孔;

5、所述上模的后端开设有与所述外环导流孔数量和位置均对应的第二入料孔,若干所述第二入料孔中的至少一个的出料端设置第一分流桥,所述第一分流桥的两侧分别为所述外环分流孔;

6、所述上模的后端开设有与所述内环导流孔位置对应的第三入料口,若干所述第三入料口中的至少一个的出料端设置有第二分流桥,使所述上模具有多个所述内环分流孔,所述内环分流孔的数量大于所述内环导流孔的数量。

7、进一步的,所述导流板的后端开设有下沉槽,所述下沉槽的底面为平面,所述下沉槽的侧面为斜面;

8、所述下沉槽的侧面开设有若干所述第一入料孔。

9、进一步的,若干所述第一入料孔分为大入料孔和小入料孔,所述大入料孔和所述小入料孔相邻设置,所述大入料孔的进料口自所述下沉槽侧面的顶端延伸至底面的边缘,所述小入料孔的进料口自所述下沉槽侧面的顶端延伸至下部。

10、进一步的,所述上模的前端的中央设置有模芯,所述模芯的前端设置有模芯工作带,所述下模设置有下模工作带,所述模芯工作带和所述下模工作带形成承重型材的成型孔,所述成型孔的内层加强板成型部和加强筋成型部位于所述模芯;

11、若干所述外环分流孔的出料口在轴向的投影均匀分布于所述模芯的外周侧,所述内环分流孔的出料口在轴向的投影落在所述模芯上。

12、进一步的,所述下模的后端开设有焊合室,所述焊合室的中央开设有下模孔,所述模芯的前端位于所述下模孔内;

13、所述模芯的后端与所述上模之间开设有连接通道,所述内环分流孔通过所述连接通道与所述焊合室相连通。

14、进一步的,若干所述外环分流孔的出料口位于所述焊合室的后端。

15、进一步的,所述模芯工作带的后端设置有上模空刀,所述连接通道位于所述上模空刀的后侧;

16、所述下模工作带的前端设有下模空刀。

17、进一步的,所述下模工作带相对两侧的端部具有卡槽成型带,所述焊合室内设置有阻流凸台,所述阻流凸台位于卡槽成型带的一侧,且所述阻流凸台的侧边与所述卡槽成型带齐平。

18、进一步的,所述成型孔包括位置相对的连接臂成型部,两个连接臂成型部之间具有连接条成型部,所述连接条成型部与连接臂成型部之间由细缝相连通。

19、进一步的,所述外环导流孔和所述内环导流孔的数量均不少于六个。

20、本实用新型提供的技术方案可以包括以下有益效果:

21、本实用新型提供一种承重型材的成型模具,导流板的第一入料孔、第一分流桥和第二分流桥对原料进行三次分流,使得原料逐步从大过料孔分散至小过料孔,能减小进料压力,减小型材的挤压成型机的负载,进而使得整条型材的出料速度一致、型材表面质量好以及结构稳定。

技术特征:

1.一种承重型材的成型模具,所述承重型材包括外层面板和内层加强板,所述外层面板和内层加强板之间由若干加强筋连接,其特征在于,成型模具包括导流板、上模和下模,所述上模位于所述导流板和所述下模之间;

2.根据权利要求1所述的承重型材的成型模具,其特征在于,所述导流板的后端开设有下沉槽,所述下沉槽的底面为平面,所述下沉槽的侧面为斜面;

3.根据权利要求2所述的承重型材的成型模具,其特征在于,若干所述第一入料孔分为大入料孔和小入料孔,所述大入料孔和所述小入料孔相邻设置,所述大入料孔的进料口自所述下沉槽侧面的顶端延伸至底面的边缘,所述小入料孔的进料口自所述下沉槽侧面的顶端延伸至下部。

4.根据权利要求1所述的承重型材的成型模具,其特征在于,所述上模的前端的中央设置有模芯,所述模芯的前端设置有模芯工作带,所述下模设置有下模工作带,所述模芯工作带和所述下模工作带形成承重型材的成型孔,所述成型孔的内层加强板成型部和加强筋成型部位于所述模芯;

5.根据权利要求4所述的承重型材的成型模具,其特征在于,所述下模的后端开设有焊合室,所述焊合室的中央开设有下模孔,所述模芯的前端位于所述下模孔内;

6.根据权利要求5所述的承重型材的成型模具,其特征在于,若干所述外环分流孔的出料口位于所述焊合室的后端。

7.根据权利要求5所述的承重型材的成型模具,其特征在于,所述模芯工作带的后端设置有上模空刀,所述连接通道位于所述上模空刀的后侧;

8.根据权利要求5所述的承重型材的成型模具,其特征在于,所述下模工作带相对两侧的端部具有卡槽成型带,所述焊合室内设置有阻流凸台,所述阻流凸台位于卡槽成型带的一侧,且所述阻流凸台的侧边与所述卡槽成型带齐平。

9.根据权利要求4所述的承重型材的成型模具,其特征在于,所述成型孔包括位置相对的连接臂成型部,两个连接臂成型部之间具有连接条成型部,所述连接条成型部与连接臂成型部之间由细缝相连通。

10.根据权利要求1所述的承重型材的成型模具,其特征在于,所述外环导流孔和所述内环导流孔的数量均不少于六个。

技术总结

本技术涉及金属型材的模具技术领域,尤其涉及一种承重型材的成型模具,导流板的后端开设有若干第一入料孔,第一入料孔的出料端设置有导流桥,导流桥的两侧分别为外环导流孔和内环导流孔;上模的后端开设有与外环导流孔数量和位置均对应的第二入料孔,若干第二入料孔中的至少一个的出料端设置第一分流桥,第一分流桥的两侧分别为外环分流孔;上模的后端开设有与内环导流孔位置对应的第三入料口,若干第三入料口中的至少一个的出料端设置有第二分流桥,使上模具有多个内环分流孔,内环分流孔的数量大于内环导流孔的数量。采用该模具能较小挤压成型机的负载,所得大尺寸的承重型材的表面效果好以及结构稳定。

技术研发人员:李嘉然,刘继团

受保护的技术使用者:佛山市南海艺联五金模具制品有限公司

技术研发日:20231115

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!