一种起重机主梁机器人焊接定位装置的制作方法

本技术属于起重机焊接制造,更具体地说,特别涉及一种起重机主梁机器人焊接定位装置。

背景技术:

1、起重机主梁为起重机的主要受力结构件,常见用钢板拼焊而成,采用传统手工焊接,效率低,定位精度差,目前为了提高起重机主梁焊接质量,引进机器人对起重机主梁进行焊接作业,机器人在焊接过程中,需要使用定位装置对起重机主梁进行定位,以保障起重机主梁焊接精度。

2、现有类似的起重机主梁用焊接定位装置在使用时,装置各部件之间多采用固定方式连接,其定位夹持部件难以根据使用所需进行移动调节,容易对起重机主梁焊接造成阻碍,还需通过设备对起重机主梁进行移动,改变夹持部件与起重机主梁接触部位,才能对阻碍部位进行焊接作业,过程较为繁琐。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种起重机主梁机器人焊接定位装置,以解决现有类似的起重机主梁用焊接定位装置在使用时,装置各部件之间多采用固定方式连接,其定位夹持部件难以根据使用所需进行移动调节,容易对起重机主梁焊接造成阻碍,还需通过设备对起重机主梁进行移动,改变夹持部件与起重机主梁接触部位,才能对阻碍部位进行焊接作业,过程较为繁琐的问题。

2、本实用新型一种起重机主梁机器人焊接定位装置的目的与功效,由以下具体技术手段所达成:

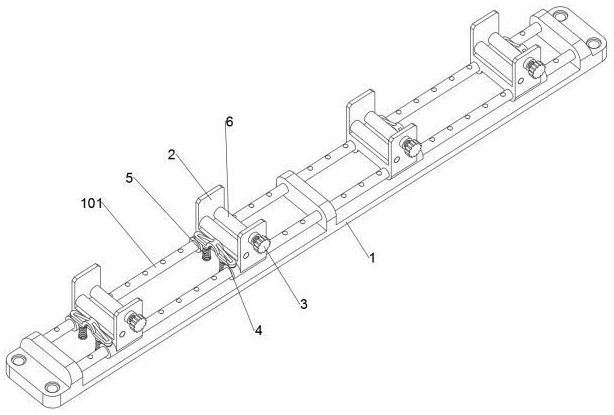

3、一种起重机主梁机器人焊接定位装置,包括底座;所述底座顶部安装有四个槽型活动定位件,且槽型活动定位件顶部一侧连接有螺栓;所述槽型活动定位件一侧安装有活动限位件,且活动限位件与底座相连,底座分别与四个活动限位件相连;所述槽型活动定位件顶部内安装有两个支撑辊。

4、进一步的,所述槽型活动定位件一侧设有螺孔,螺栓螺纹连接于槽型活动定位件所设有的螺孔内,螺栓内端与起重机主梁侧面相接触,当起重机主梁放置在四个槽型活动定位件顶部内后,拧紧螺栓,通过螺栓推动起重机主梁移动,使起重机主梁两侧分别与槽型活动定位件和螺栓紧密接触,起到对起重机主梁定位效果。

5、进一步的,所述底座顶部设有四个导向杆,槽型活动定位件底部内呈对称状设有两个导向孔,槽型活动定位件通过导向孔与底座所设有的导向杆滑动连接。

6、进一步的,所述底座一侧呈对称状设有两个竖向滑孔,活动限位件底部呈对称状设有两个竖向导杆,活动限位件所设有的竖向导杆滑动连接于底座所设有的竖向滑孔内。

7、进一步的,所述活动限位件所设有的竖向导杆外部套装有弹簧,弹簧顶部与槽型活动定位件相接触,弹簧底部与竖向导杆底端相接触。

8、进一步的,所述底座所设有的导向杆顶部等距设有限位槽,槽型活动定位件所设有的导向孔顶部设有限位孔,限位孔底部与限位槽相连通,活动限位件底侧相对两端均设有限位销,限位销滑动连接于限位孔内,限位销底端插接于限位槽内。

9、进一步的,所述支撑辊转动连接于槽型活动定位件内部,支撑辊顶部与起重机主梁底部相接触。

10、有益效果:

11、1.槽型活动定位件与螺栓的设置,有利于当起重机主梁放置在四个槽型活动定位件顶部内后,拧紧螺栓,通过螺栓推动起重机主梁移动,使起重机主梁两侧分别与槽型活动定位件和螺栓紧密接触,起到对起重机主梁定位效果,保障后续机器人对起重机主梁焊接质量;可在起重机主梁部分焊接完毕后,对槽型活动定位件进行移动调节,使槽型活动定位件移动至起重机主梁焊接完毕部位处,以便对槽型活动定位件原先所处部位进行焊接作业,避免槽型活动定位件对起重机主梁焊接造成阻碍。

12、2.活动限位件与弹簧的设置,有利于待槽型活动定位件移动调节完毕后,限位孔与限位槽处理连通状态,活动限位件受弹簧推力影响向下移动,使限位销底端插接于限位槽内,通过活动限位件起到对槽型活动定位件锁止固定效果,保障槽型活动定位件状态的稳定性;并且配合支撑辊的设置,通过支撑辊对槽型活动定位件内部所放置的起重机主梁进行支撑,降低起重机主梁底侧与槽型活动定位件摩擦系数,使槽型活动定位件移动调节更加省力。

13、本实用新型的其他优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种起重机主梁机器人焊接定位装置,其特征在于:包括底座(1);所述底座(1)顶部安装有四个槽型活动定位件(2),且槽型活动定位件(2)顶部一侧连接有螺栓(3);所述槽型活动定位件(2)一侧安装有活动限位件(4),且活动限位件(4)与底座(1)相连,底座(1)分别与四个活动限位件(4)相连;所述槽型活动定位件(2)顶部内安装有两个支撑辊(6)。

2.如权利要求1所述一种起重机主梁机器人焊接定位装置,其特征在于:所述槽型活动定位件(2)一侧设有螺孔(202),螺栓(3)螺纹连接于槽型活动定位件(2)所设有的螺孔(202)内,螺栓(3)内端与起重机主梁侧面相接触。

3.如权利要求1所述一种起重机主梁机器人焊接定位装置,其特征在于:所述底座(1)顶部设有四个导向杆(101),槽型活动定位件(2)底部内呈对称状设有两个导向孔(201),槽型活动定位件(2)通过导向孔(201)与底座(1)所设有的导向杆(101)滑动连接。

4.如权利要求1所述一种起重机主梁机器人焊接定位装置,其特征在于:所述底座(1)一侧呈对称状设有两个竖向滑孔(203),活动限位件(4)底部呈对称状设有两个竖向导杆(401),活动限位件(4)所设有的竖向导杆(401)滑动连接于底座(1)所设有的竖向滑孔(203)内。

5.如权利要求4所述一种起重机主梁机器人焊接定位装置,其特征在于:所述活动限位件(4)所设有的竖向导杆(401)外部套装有弹簧(5),弹簧(5)顶部与槽型活动定位件(2)相接触,弹簧(5)底部与竖向导杆(401)底端相接触。

6.如权利要求3所述一种起重机主梁机器人焊接定位装置,其特征在于:所述底座(1)所设有的导向杆(101)顶部等距设有限位槽(1011),槽型活动定位件(2)所设有的导向孔(201)顶部设有限位孔(2011),限位孔(2011)底部与限位槽(1011)相连通,活动限位件(4)底侧相对两端均设有限位销(402),限位销(402)滑动连接于限位孔(2011)内,限位销(402)底端插接于限位槽(1011)内。

7.如权利要求1所述一种起重机主梁机器人焊接定位装置,其特征在于:所述支撑辊(6)转动连接于槽型活动定位件(2)内部,支撑辊(6)顶部与起重机主梁底部相接触。

技术总结

本技术提供一种起重机主梁机器人焊接定位装置,涉及起重机焊接制造技术领域,包括底座;所述底座顶部安装有四个槽型活动定位件,且槽型活动定位件顶部一侧连接有螺栓;所述槽型活动定位件一侧安装有活动限位件,且活动限位件与底座相连,底座分别与四个活动限位件相连;所述槽型活动定位件顶部内安装有两个支撑辊。本技术可在起重机主梁部分焊接完毕后,对槽型活动定位件进行移动调节,使槽型活动定位件移动至起重机主梁焊接完毕部位处,以便对槽型活动定位件原先所处部位进行焊接作业,避免槽型活动定位件对起重机主梁焊接造成阻碍。

技术研发人员:石祯,刘国柱

受保护的技术使用者:浙江浙起机械有限公司

技术研发日:20231116

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!