一种非对称减震叉预锻模具的制作方法

本技术涉及机械零件加工,尤其涉及一种非对称减震叉预锻模具。

背景技术:

1、节叉类零部件,属于“工字钢”类产品,是锻造不易成形而且还容易产生折纹,以及切边存在变形的汽车锻造件减震叉。多数减震叉是由前端叉头、中间过渡杆以及侧端卡钳组装而成。

2、现有的减震叉预锻模具在使用时,产品分模落差大锻造时产生较大的错移力,容易产生错模;节叉结构窄且深,锻造不易充满而且容易产生折纹。

技术实现思路

1、有鉴于此,本实用新型的目的在于提出一种非对称减震叉预锻模具,以解决现有的减震叉预锻模具锻造时产生较大的错移力,容易产生错模且容易产生折纹的问题。

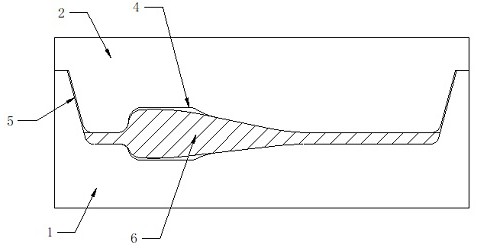

2、基于上述目的,本实用新型提供了一种非对称减震叉预锻模具,包括水平放置减震叉零件的锻压模具的上模和下模,其特征在于,所述上模和下模合模后形成预锻型腔,预锻型腔在减震叉零件的侧壁卡钳处的顶部和底部均设置有弧形斜面形成缓冲腔,上模和下模合模后,上模与下模之间在预锻型腔的头部和尾部分别形成半封闭通道。

3、在一些可选实施例中,所述缓冲腔的高度为a,则a=1/4h,缓冲腔的宽度b,则b=(1.5-1.7)*1/4h;其中h为型腔至分模面高度。

4、在一些可选实施例中,所述上模与下模形成的半封闭通道使得上模与下模的两侧配合并形成挤压筒结构。

5、从上面所述可以看出,本实用新型提供的一种非对称减震叉预锻模具,本实施例的有益效果为:1、缓冲腔的设置使得锻件的胚料在预锻时可以在缓冲腔内储存多余的料,避免胚料向外挤出过多,使胚料在预锻型腔内充满,在锻造中产生的作用力能够有效从上模传递至胚料和下模,能够使上模和下模受力均匀,有效避免模具出现开裂问题,同时有利于预锻成形时金属的流动,不会因预锻设计结构问题,在终锻产生折纹,提高产品质量以及稳定性。

6、2、上模与下模形成的半封闭通道使得上模与下模的两侧配合并形成挤压筒结构,挤压筒结构使得上模和下模在分膜时形成自锁结构,使得分膜时上模上移能够紧贴着下模两侧侧壁,避免在分膜时上模与下模两侧产生较大错移力影响锻件成型质量的问题。

技术特征:

1.一种非对称减震叉预锻模具,包括水平放置减震叉零件的锻压模具的上模(2)和下模(1),其特征在于,所述上模(2)和下模(1)合模后形成预锻型腔(3),预锻型腔(3)在减震叉零件的侧壁卡钳处的顶部和底部均设置有弧形斜面形成缓冲腔(4),上模(2)和下模(1)合模后,上模(2)与下模(1)之间在预锻型腔(3)的头部和尾部分别形成半封闭通道(5)。

2.根据权利要求1所述的非对称减震叉预锻模具,其特征在于,所述缓冲腔(4)的高度为a,则a=1/4h,缓冲腔(4)的宽度b,则b=(1.5-1.7)*1/4h;其中h为型腔至分模面高度。

3.根据权利要求1所述的非对称减震叉预锻模具,其特征在于,所述上模(2)与下模(1)形成的半封闭通道(5)使得上模(2)与下模(1)的两侧配合并形成挤压筒结构。

技术总结

本技术涉及机械零件加工技术领域,具体为一种非对称减震叉预锻模具,包括水平放置减震叉零件的锻压模具的上模和下模,其特征在于,所述上模和下模合模后形成预锻型腔,预锻型腔在减震叉零件的侧壁卡钳处的顶部和底部均设置有弧形斜面形成缓冲腔,上模和下模合模后,上模与下模之间在预锻型腔的头部和尾部分别形成半封闭通道。本技术通过缓冲腔的设计使得锻件预锻时在缓冲腔内储存多余的料,能够有效减少打击力,降低锻造过程中模具承受的载荷力,有效避免模具出现开裂问题,同时有利于预锻成形时减缓金属的流动,不会因预锻设计结构问题,在预终锻产生折纹,提高产品质量以及稳定性。

技术研发人员:王振国,韩良

受保护的技术使用者:芜湖三联锻造股份有限公司

技术研发日:20231121

技术公布日:2024/7/23

- 还没有人留言评论。精彩留言会获得点赞!